Растет замена: как идет импортозамещение в атомной отрасли

Курс на импортозамещение был объявлен в России в 2014 году после введения западных санкций и ответных российских. Идея очевидна: нужно снизить зависимость от импорта и обеспечить бесперебойное снабжение стратегических областей. Плюс создаются рабочие места, расширяются компетенции отечественных производителей. Не сразу и не везде это получается: например, лучший подарок из Европы до сих пор — кусок пармезана. А как идет импортозамещение в атомной отрасли? Приводим ответы пресс-служб наших институтов и предприятий.

ВНИИНМ

Батарейки на тритии и волокна из карбида кремния

Во ВНИИНМ создано производство источников бета-излучения на основе трития. Опытная партия прошла все испытания. На российском рынке аналогов разработке нет, на Западе самый известный конкурент — американская CityLabs.

Источники питания CityLabs и ВНИИНМ сопоставимы по мощности и цене. Правда, российская батарейка пока уступает по КПД преобразования. «Мы принципиально использовали только отечественные комплектующие, а полупроводниковых преобразователей такого качества, как в США, на нашем рынке нет. Но удельная активность потока бета-частиц в российских батареях выше. Если использовать американские полупроводники и наши источники, то мощность была бы в два раза выше. Так что у нас большой потенциал для развития», — поясняют во ВНИИНМ.

Созданы полупромышленные установки для отжига заготовок, насыщения источников тритием и финальной сборки. Для безопасного обращения с тритием придумана уникальная система детритизации технологических газов методом фазового изотопного обмена.

Специалисты материаловедческо-технологического отдела композиционных, магнитных и специальных материалов ВНИИНМ одни из первых в России получили образцы волокна из карбида кремния (SiC), содержащие 10–12 % кислорода. Это первый шаг к созданию бескислородного, с содержанием менее 5 %, SiC-волокна для тепловыделяющих элементов нового поколения. Совершенствование технологии существенно повысит жаропрочность, жаростойкость и коррозионную стойкость композита.

Технологией изготовления стехиометрического β-SiC-волокна пока обладают только США и Япония. В нашу страну оно не поставляется — продукция двойного назначения. Однако у ВНИИНМ серьезный задел для получения SiC-волокна по собственной технологии, которая, по предварительным расчетам, значительно дешевле аналогов.

На карбидкремниевое волокно большой спрос в России. Сейчас длинномерное, более 100 м, волокно в России никто не производит. Это делает проект ВНИИНМ востребованным для развития не только атомной энергетики, но и авиаи судостроения, космической и многих других отраслей отечественной промышленности.

КОЛЬСКАЯ АЭС

Предохранительные клапаны парогенераторов

При планово-предупредительном ремонте первого блока Кольской АЭС отслужившие срок французские предохранительные клапаны парогенераторов заменяют на аналогичные производства чеховского завода «Энергомаш». «Это не только содействует импортозамещению, но и дает существенный экономический эффект, — комментирует заместитель начальника РЦ по реконструкции Алексей Шестаков. — Политика французского производителя такова, что стоимость запчастей сопоставима со стоимостью нового клапана. На первый блок необходимо 12 таких устройств. Процесс замены достаточно трудоемкий, каждый основной клапан весит порядка 500 кг, а в комплекте с импульсным клапаном — 614 кг. Такие работы для нас не в новинку, в прошлом году мы меняли клапаны на третьем блоке, но отличия по монтажу все-таки есть. Замена предохранительных клапанов на первом блоке входит в список 10 главных дел Кольской АЭС на этот год. Срок у нас ограничен, в процессе монтажа нередко возникают сложности, требующие быстрого принятия решений, а впереди еще промывка и пусконаладка, поэтому очень важно все сделать качественно, без ошибок и с первого предъявления. Все работы идут по плану, в соответствии с графиком ППР».

БЕЛОЯРСКАЯ АЭС

Торцевые уплотнения насосов

На одном из главных питательных электронасосов блока № 4 с БН‑800 заменили торцевые уплотнения немецкого производства на отечественные, компании «Унихимтек». «Это расходный материал, подлежит периодической замене. Мы получили изменение условий действия лицензии Ростехнадзора на эксплуатацию блока № 4, разрешающее опытную эксплуатацию торцевого уплотнения российского изготовителя на одном из главных питательных электронасосов. В течение 8 тыс. часов работы будет произведена обкатка новых уплотнений, по итогам примем решение о замене уплотнений на остальных насосах. На блоке таких насосов восемь: четыре главных и четыре предвключенных», — рассказывает заместитель главного инженера по эксплуатации энергоблока № 4 Белоярской АЭС Илья Филин.

Питательные электронасосы работают в третьем, пароводяном, контуре блоков Белоярской АЭС и обеспечивают поступление чистой воды в парогенератор.

ОКБМ ИМ. АФРИКАНТОВА

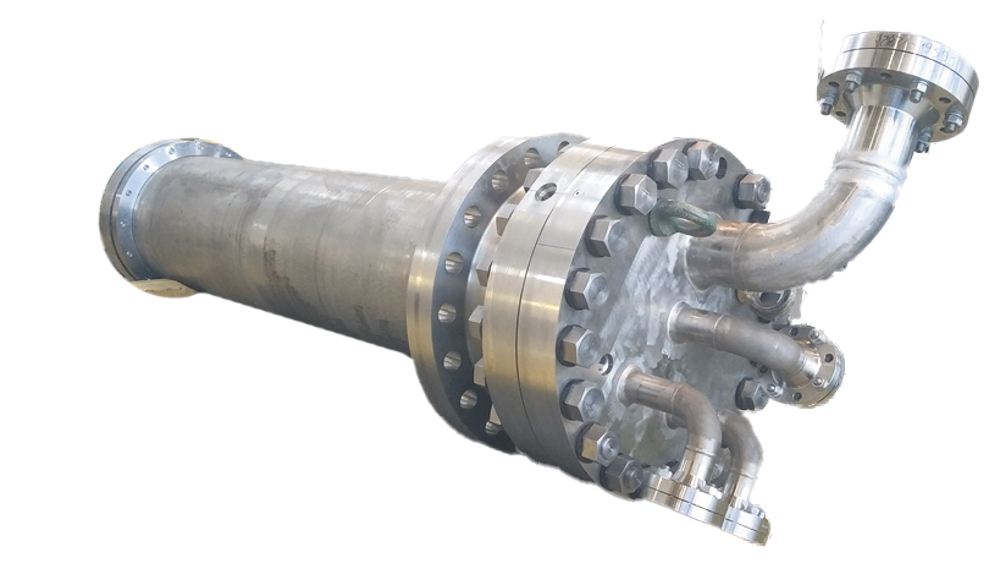

Криогенные электронасосы

Погружные насосы для перекачивания сжиженного природного газа занимают важное место в процессе его производства, обработки и транспортировки. Большую часть номенклатуры этих насосов делают исключительно за рубежом, в основном в США, Японии и Франции, — доля импорта в разных сегментах варьируется от 80 до 100 %.

В 2018 году на совещании с участием гендиректора «Росатома» Алексея Лихачева было решено локализовать в Нижегородской области производство оборудования для российских СПГ-проектов. В том же году ОКБМ заключило контракт на поставку первых отечественных криогенных насосов: двух ЭНК 268/205 и одного ЭНК 40/400. ЭНК 268/205 предназначены для подачи СПГ из емкости мгновенного испарения в систему хранения в условиях взрывоопасных зон, ЭНК 40/400 — для откачки этана из аварийно-дренажной емкости этана в условиях взрывоопасных зон.

ОКБМ спроектировало и изготовило электронасосы. Предварительные и приемо-сдаточные испытания проводили в криогенной среде, на жидком азоте, на уникальном стенде НИИЭФА в Санкт-Петербурге. В 2019 году электронасосы смонтировали на объекте эксплуатации, а в начале этого года завершили пусконаладочные работы и заводские испытания в штатных средах. Гидравлические характеристики, работоспособность и стабильность насосов подтверждены, как и возможность «Росатома» изготавливать сложное технологическое оборудование для газовиков. В перспективе предприятия атомной отрасли могут обеспечить локализацию производства критически важного оборудования и составить достойную конкуренцию поставщикам для СПГ-проектов в России и в мире.

НИКИЭТ

Программный комплекс СОИФА

Вместе с проектами атомной энергетики и исследовательских реакторов в НИКИЭТ разрабатывают для них управляющие системы безопасности и нормальной эксплуатации. Для автоматизации и ускорения процесса создания систем, исключения ошибок и повышения качества исполняемого кода предназначен программный комплекс СОИФА (система обеспечения исполнения функциональных алгоритмов). Сейчас готовятся документы для внесения в реестр этого ПО и набора программных сервисных модулей.

СОИФА позволяет исключить применение в контроллерах систем автоматизации операционных систем сторонних разработчиков, а также библиотек и драйверов, требующих лицензионных отчислений. Есть возможность создавать исполняемые модули алгоритмов для отечественных операционных систем. Это позволило испытать контроллеры с микропроцессорами отечественной разработки в составе аппаратуры систем автоматизации и подтвердить возможность применения российских компонентов микропроцессорной техники в контроллерах аппаратуры систем защиты, контроля и управления, создаваемых в НИКИЭТ.

В институте также ведется разработка и обкатка аппаратной платформы, совместимой с СОИФА и состоящей из контроллеров обработки данных и дополнительных модулей получения и передачи информации, что позволяет предлагать компактные диверсифицированные комплекты аппаратуры систем аварийной защиты и нормальной эксплуатации, исключающие вероятность отказа по общей причине.

Таким образом, все перечисленные стадии (от реализации функциональных алгоритмов работы аппаратуры систем автоматизации с применением различных программных инструментальных средств до исполнения на целевых контроллерах систем автоматизации под управлением системного программного обеспечения или полноценных операционных систем) осуществляются с применением российского ПО, в том числе разработанного в НИКИЭТ.

КУРСКАЯ АЭС

Устройство извлечения фрагментов графита

В этом году на блоке № 1 во время планового ремонта впервые применили устройство извлечения фрагментов графита (УИФГ‑92). Разработчик — давний партнер Курской АЭС, компания «Пролог» из Обнинска.

При извлечении технологических каналов в зазоры между графитовыми блоками попадает пыль и частички графита разных форм и размеров. Ранее на расчистку одного стыка графитовых блоков требовалась восьмичасовая смена, с УИФГ‑92 операция длится всего 15 минут.

Устройство извлечения фрагментов графита — это располагающийся на штанге модуль с захватом для графитовых блоков, радиационно стойкой телекамерой, всасывающим патрубком и модулем обдува. Обслуживают УИФГ‑92 всего два человека — оператор и стропальщик. После установки на ячейку оператор наводит модуль на замок графитовой колонны, захватом поднимает нужный блок на 120 мм. Пространство между графитовыми блоками обдувается воздухом, частички графита всасываются, как пылесосом. Колонна опускается на прежнее место, и устройство извлекается из ячейки.

ППГХО

Аккумуляторные погрузчики Argo

На Ремонтно-механическом заводе, дочернем предприятии ППГХО, налажен выпуск погрузочно-доставочных машин на литий-ионных батареях под торговой маркой Argo. Проект реализуется в рамках партнерства «Атомредметзолота» и французской Aramine. Оператор проекта — компания «АРМЗ Горные машины».

Локализация в Краснокаменске производства погрузочно-доставочных машин позволяет обеспечить собственные потребности ППГХО (семь машин уже работают в шахтах) и выйти на рынок России и других стран Таможенного союза.

По аналитическим прогнозам, рынок батарейной техники будет активно развиваться, и уже через пять лет цена на дизельные и аккумуляторные машины станет одинаковой. Экономическая целесообразность перевода парка ППГХО на аккумуляторные машины подтвердилась. За счет ряда организационных и технических решений удалось снизить себестоимость погрузчика на 20 % по сравнению с импортными аналогами. Компания продолжит увеличивать конкурентоспособность — следующим этапом проекта станет локализация производства самих литий-ионных батарей. Эту работу «АРМЗ Горные машины» планируют вести в кооперации с отраслевым интегратором в области систем накопления электроэнергии РЭНЕРА.

СТОЯТЬ НА СВОЕМ

Нет сомнений, что в отрасли гораздо больше удачных примеров импортозамещения. Расскажите о них — о собственных разработках, о замене иностранных технологий на отечественные. Ждем писем на info@strana-rosatom.ru.