Тонкости печати: что делают в центре аддитивных технологий в ТПУ

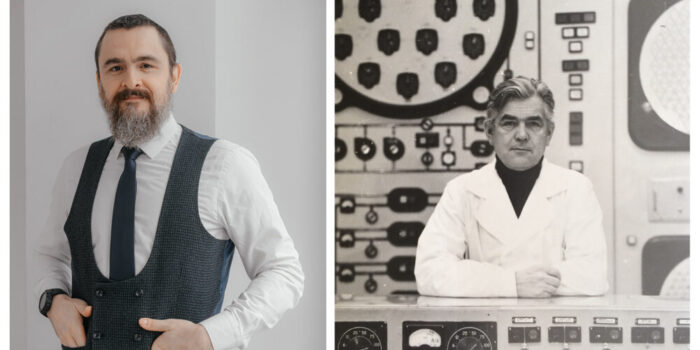

Год назад в Томском политехническом университете (ТПУ) открылся центр аддитивных технологий общего доступа (ЦАТОД). Что там сегодня печатают, какие технологии разработали и как показали себя 3D-принтеры «Росатома», рассказывает руководитель центра Евгений Больбасов.

— Напомню читателям, что центр был открыт в сотрудничестве с бизнес-направлением «Аддитивные технологии» топливного дивизиона госкорпорации. Атомщики поставили и смонтировали 3D-принтеры и другое оборудование. Что удалось сделать за год после открытия?

— Главное — это, пожалуй, то, что мы успешно запустили первый отечественный серийный 3D-принтер RusMelt 300M производства «Росатома» в промышленную эксплуатацию. Освоили печать из нержавеющих и жаропрочных сталей. Начали выполнять коммерческие заказы — в частности, спроектировали и напечатали оснастку для изготовления урологических экстракторов для лечения мочекаменной болезни. Благодаря 3D-печати мы смогли произвести высококачественную оснастку гораздо быстрее — в отличие от традиционных методов, которые требуют применения тонкой токарной и фрезерной обработки. Такие оснастки должны обладать определенными характеристиками: не окисляться в процессе нагрева до 500 °C, иметь низкую теплоемкость, выдерживать многократные циклы нагрева и охлаждения. 3D-печать позволила использовать для решения этой сложной задачи специальные жаропрочные сплавы, чтобы получить более качественные изделия, значительно ускорить процесс изготовления и сделать его более экономичным.

Что касается печати полимерами, то мы освоили крупноформатную печать, научились изготавливать большие и точные изделия, например параболические зеркала. Первый комплекс таких зеркал передали нашим коллегам в ТПУ. Осваиваем инженерные пластики вроде полиэфиркетона. Это полукристаллический термопластик с превосходными механическими и химическими свойствами. Детали из него отлично работают при высоких температурах.

— Есть особые поводы для гордости?

— Мы научились печатать из фторсодержащих полимеров — фторопласта-4МБ и фторопласта-50. Эти материалы довольно сложны в обращении, но очень эффективны. Детали из них могут выдерживать воздействие агрессивных сред, таких как органические растворители, минеральные кислоты, щелочи, в очень широком интервале температур и в условиях воздействия ионизирующих излучений. Теперь мы не только умеем печатать этими материалами, мы фактически организовали на базе ЦАТОДа полный цикл их переработки методом 3D-печати — от получения сырья до контроля качества готового изделия.

— Знаю, в томском ЦАТОДе печатают и медицинские изделия. Какие?

— Совместно с НИИ онкологии Томского национального исследовательского медицинского центра РАН мы разработали и внедрили технологию изготовления полимерных имплантов для челюстно-лицевой хирургии. Для их печати используются фторполимеры российской компании «ГалоПолимер». В процессе изготовления импланта мы также прошли полный технологический цикл — от подготовки полимерного порошка до контроля качества напечатанного изделия. Нашими имплантами после операций уже пользуются несколько пациентов.

— Вы сотрудничаете с предприятиями «Росатома»? Есть ли общие проекты?

— Мы активно взаимодействуем с Горно-химическим комбинатом в плане разработки специальных изделий из жаропрочных сплавов, которые применяются в технологическом процессе комбината. Проблема заключалась в том, что эти изделия состоят из четырех частей, которые получают из специальных сплавов методом токарной и фрезерной обработки. В технологическом процессе эти детали сваривают. Изделие получается дорогим, много материалов уходит в стружку и потом не перерабатывается повторно. Коллеги обратились к нам с просьбой напечатать аналогичные изделия, чтобы уменьшить количество отходов, увеличить скорость процесса, снизить себестоимость. Наши предварительные расчеты показывают, что это возможно, но пока мы еще не приступили к печати.

— Кто работает в ЦАТОДе?

— В основном молодые ребята, кандидаты наук. Некоторые сотрудники учатся в аспирантуре нашего вуза, совмещая учебу с работой. Практически все мои коллеги по центру являются победителями конкурса «Умник», который проводит Фонд содействия инновациям. Победители получают до 1 млн рублей на бизнес-реализацию своих идей.

— Томский ЦАТОД не единственный в России, их уже семь в разных вузах. В чем ваше отличие?

— Центр аддитивных технологий ТПУ — единственный, который профессионально занимается печатью фторполимерами и фторопластами. Мы разрабатываем композитные материалы на основе этих полимеров, отрабатываем режимы их печати и можем контролировать качество этих изделий методами компьютерной томографии. Кроме того, с помощью исследовательского ядерного реактора ТПУ мы можем оценивать поведение изделий из этих полимеров в условиях воздействия агрессивных сред и ионизирующих излучений. Это наше мощнейшее конкурентное преимущество.

Справка

3D-принтер RusMelt 300M работает по технологии селективного лазерного сплавления (SLM). Разработан бизнес-направлением по аддитивным технологиям «Росатома», комплектуется на нескольких производственных площадках госкорпорации. Устройство печатает из металлических порошков нержавеющей стали, никелевых, титановых, алюминиевых сплавов, в том числе жаропрочных, и создает сложные детали с высокой точностью. Зона построения принтера составляет 300 × 300 × 370 мм. Производительность — до 35 см³ в час. Отечественное программное обеспечение унифицировано со всей линейкой 3D-принтеров «Росатома».