Как восстанавливают графитовую кладку реакторов РБМК-1000

На Смоленской АЭС началась эпоха управления ресурсными характеристиками (УРХ) графитовых кладок. В октябре на станции завершили плановый ремонт первого энергоблока, во время которого восстановили прямолинейность 137 графитовых колонн — 8 % всего объема. Следующий этап УРХ пройдет на станции в будущем году.

Устранить прогибы

«За графитовой кладкой, незаменяемой частью реактора РБМК, специалисты следят непрерывно и давно знают, что со временем она начинает менять форму: разбухать и растрескиваться, из-за чего деформируются технологические каналы, — поясняет главный инженер Смоленской АЭС Алексей Лещенко. — Их деформация, или так называемая стрела прогиба, — важнейший эксплуатационный параметр, определяющий дальнейшую работу реакторной установки. Максимальное значение — 110 мм, больше нельзя — небезопасно. На первом энергоблоке Смоленской АЭС самая большая стрела прогиба — 99 мм».

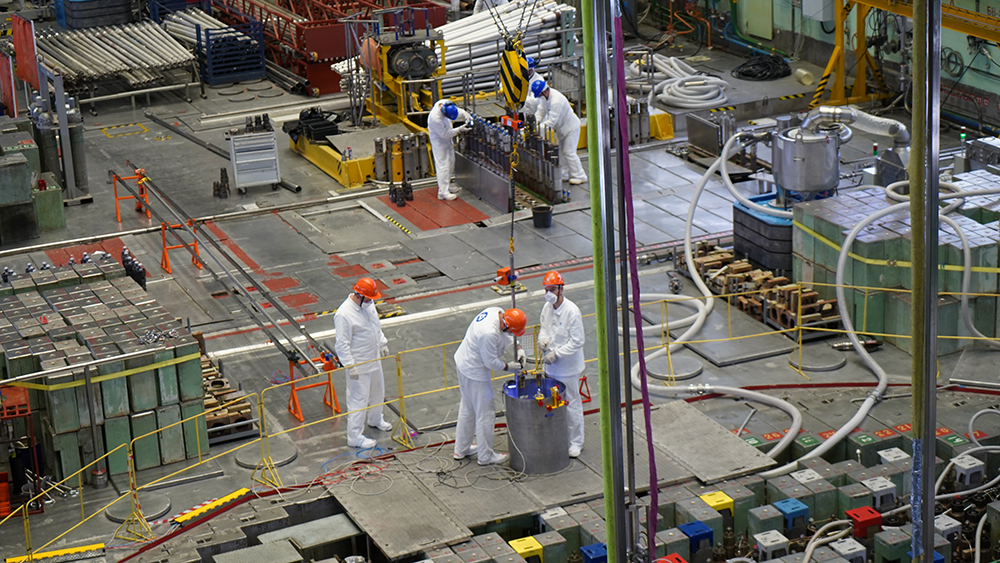

Суть управления ресурсными характеристиками — восстановить прямолинейность графитовых колонн. По словам заместителя начальника реакторного цеха Сергея Орлова, операция выглядела так. После расхолаживания реактора выгрузили топливо, извлекли технологические каналы и продольно по всей высоте разрезали графитовые блоки, из которых набраны колонны. Использовали специальное приспособление с узлом резки и системой видеонаблюдения (изображение с камеры выводилось на монитор оператора). Далее выполнялась калибровка отверстий и осмотр резов на наличие фрагментов, мешающих смыканию блоков, их удаление. Затем графитовую кладку «встряхивали», то есть включали главные циркуляционные насосы для динамического воздействия на графит, и вновь осматривали. Некоторые ячейки повторно резали по сомкнувшимся резам, измеряли стрелы прогиба, устанавливали новые технологические каналы и загружали топливо.

«Технологию, которая позволяет управлять ресурсными характеристиками активной зоны реактора, разработали новаторы Ленинградской АЭС более 10 лет назад, — отмечает первый заместитель главного инженера Вадим Скирда. — Позже процедуру значительно усовершенствовали. Сейчас УРХ на Ленинградской и Курской станциях — уже неотъемлемая часть эксплуатации. Изучив их опыт и применив его на практике, теперь и мы имеем адекватный ответ процессу формоизменения кладки».

Пройтись по каналам

«Геометрию каналов и стрелы прогиба графитовых колонн измеряли высокоточными системами производства компании «Пролог», — рассказывает главный специалист отдела ядерной безопасности и надежности Смоленской АЭС Алексей Леонов. — Результаты подтвердили прежние прогнозы и необходимость приступать к первому полномасштабному резу. Объемы и последовательность восстановительных работ, координаты 137 ячеек для резки (8 % всего объема колонн с технологическими каналами) определили специалисты Научно-исследовательского и конструкторского института энерготехники им. Доллежаля в соответствии с программными расчетами».

«Амбициозность задачи заключалась не только в принципиальной новизне для нас, но и в том, что решить ее необходимо было в крайне сжатые сроки, — добавляет заместитель главного инженера Андрей Писков. — Потребовались большие усилия персонала, чтобы все получилось. Открыли ПСР‑проект, дорожную карту которого не раз актуализировали, чтобы соответствовала меняющимся требованиям. В итоге оптимизация составила 16 суток, плановый ремонт выполнили за 109 суток вместо 125, непосредственно УРХ заняло 58,9 суток, что стало одним из ключевых событий как для атомной станции, так и для концерна «Росэнергоатом» в целом».

Оптимизировать работу

Составляющие успеха — выдача заданий на каждую смену, круглосуточная диспетчеризация, постоянный контроль выполнения работ, взаимосвязь участников, исключение непроизводственных потерь, частичное совмещение основных этапов. Использование автоматизированной системы управления процессом (собственная разработка смоленских атомщиков) помогло лучше планировать и корректировать объемы, оптимальнее распределять ресурсы. Текущая ситуация всегда была визуализирована на картограмме.

Производственный анализ позволил спрогнозировать потенциальные проблемы и заранее предпринять компенсирующие меры. Так, например, предполагая, что может выйти из строя мостовой кран, для его ремонта организовали дежурную бригаду, ввели в работу еще и манипулятор МТ‑65. Мастерские «Пролога» разместили прямо в центральном зале.

Свой ПСР‑проект открыли и в «Смоленскатомэнергоремонте» (САЭР) — для поддержания заданного темпа замены технологических каналов. «Наш персонал занимался демонтажом технологических каналов по низу аппарата и сбором отходов при резке графита. Опыт выполнения таких работ у нас имелся, но в предыдущие годы объемы были значительно меньше, — рассказывает главный инженер САЭР Максим Марочкин. — Чтобы в срок заменить 137 каналов, работали в три смены, круглосуточно, без выходных вместе со специалистами цеха централизованного ремонта Смоленской АЭС и компании «Пролог». Имевшие место сложности решали путем ротации персонала, почасового планирования с выдачей сменных заданий, постоянного контроля со стороны руководства атомной станции и нашего филиала».

Главный результат — удалось уменьшить искривление колонн во всем объеме графитовой кладки до значений, которые позволяют безопасно эксплуатировать реакторную установку в течение 300 эффективных суток. Эффективные сутки — термин из профессионального лексикона атомщиков, означает непрерывную 24-часовую эксплуатацию на номинальной мощности. Интересно, что у первого энергоблока Смоленской станции к началу УРХ была самая длительная среди всех РБМК энерговыработка — 10 862 эффективных суток (для сравнения: у первого энергоблока Курской АЭС этот показатель был 9 118 суток, у первого ленинградского — 9 684).

«В 2024 году первому энергоблоку предстоит следующий этап УРХ, подготовка к нему — в активной фазе, — отмечает Андрей Писков. — Будем внедрять новые технические средства: для калибровки графитовых колонн, сбора и удаления графита. «Пролог» приступил к разработке оборудования, инженеры этой компании говорят, что революции не ожидается, но эволюция возможна. Кроме того, планируем увеличить количество рабочих мест на резке с четырех до пяти, предпринять корректирующие меры по снижению дефектов в сварочных операциях. За целевой уровень возьмем достигнутый темп и в соответствии с идеологией ПСР будем формировать напряженный график».