В «Росэнергоатоме» запущена программа импортозамещения

В мае на Ростовской АЭС началось производство деталей для собственных нужд на базе обновленного цеха централизованного ремонта. Эта станция также стала первой площадкой для реализации не имеющего аналогов производственного проекта — создания термического участка, который позволит прямо на месте выполнять полный цикл изготовления и обработки деталей, используемых для ремонта и модернизации тепломеханического оборудования.

Исторически сложилось, что значительная доля оборудования и запчастей для отечественной атомной энергетики производилась за рубежом, в частности на Украине. Сегодня «Росэнергоатом» запустил глобальную программу импортозамещения: в России есть машиностроительные заводы, готовые изготовить аналоги, соблюдая все требования и нормы.

Частично удовлетворить существующие потребности в наиболее востребованных деталях возможно и за счет размещения производства запчастей непосредственно на площадках предприятий концерна. Но для этого надо создать необходимые условия, включая обновление станочного парка и подготовку соответствующей документации. Этим сейчас тоже занимаются в концерне.

На новых станках

В перечне комплектующих, которые ранее закупали за рубежом, а теперь будут изготавливать на площадке Ростовской АЭС, более 150 позиций. Пока это относительно несложные в производстве запчасти: валы, оси, втулки, штоки арматуры, которые используются при ремонте и техническом обслуживании турбин и насосного оборудования.

«Для запуска производства запчастей модернизирован и обновлен станочный парк цеха централизованного ремонта. Также были расширены задачи конструкторской группы, которая разрабатывает необходимую документацию для изготовления деталей на собственной базе. В этом году мы получили все разрешительные документы и приступаем к выпуску комплектующих на своей площадке», — поясняет директор Ростовской АЭС Андрей Сальников.

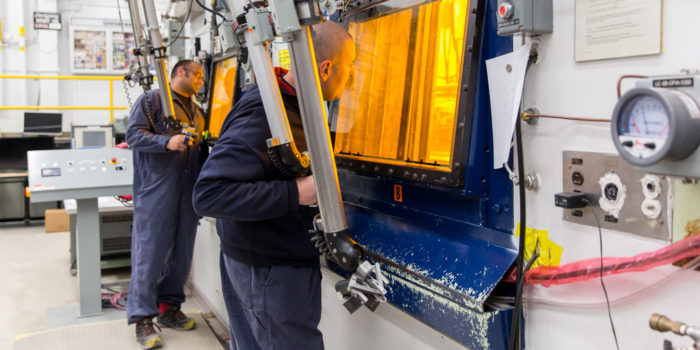

За три последних года в рамках модернизации станочного парка ремонтно-механических мастерских на Ростовской АЭС оборудование значительно обновили. Сейчас здесь задействовано свыше 50 станков, в том числе новых, с функционалом, существенно расширившим возможности для изготовления импортозамещающих запчастей.

Программой импортозамещения на базе собственного производства на Ростовской АЭС занимается отдел подготовки и проведения ремонта. Как рассказывает его начальник Алексей Еремеенко, сначала подразделения атомной станции формируют базу позиций запчастей, которые в скором времени потребуется заменить, затем в ходе ремонтной кампании специалисты конструкторской группы выполняют замеры деталей и разрабатывают чертежи. После того как конструкторская документация пройдет экспертизу и будет согласована с головными организациями, закупается металл и на базе ремонтно-механических мастерских приступают к высокоточному изготовлению необходимых деталей из металла, паронита, картона, резины, графлекса и других материалов.

Закалка для АЭС

Важным шагом в достижении технологической независимости станет ввод в эксплуатацию термического участка (ТУ), который планируется осуществить до конца года. ТУ позволит прямо на площадке атомной станции осуществлять отжиг, нормализацию и закалку металлических деталей. По мнению ростовских атомщиков, это даст возможность выполнять полный цикл изготовления деталей, используемых для ремонтов и модернизации тепломеханического оборудования.

К настоящему времени в рамках реализации этого проекта уже проделан ряд первичных работ: определили производственное помещение, разработали проектно-сметную документацию для организации ТУ и локальной системы пожаротушения, заключили договор на закупку оборудования, доставка которого ожидается в июне.

Примерная стоимость проекта, над подготовкой которого трудился большой коллектив специалистов, около 24 млн рублей. По оценкам разработчиков, окупаемость вложенных средств составит 1,5 года.

«В результате мы прогнозируем сокращение времени ремонта энергоблоков и экономию средств. Операции по термической обработке будут выполнять квалифицированные специалисты нашей станции, которые уже прошли соответствующую подготовку в Магнитогорском государственном техническом университете», — комментирует начальник участка цеха централизованного ремонта Сергей Ануфриев.

Шанс для молодых

Производство аналогов импортного оборудования — дело непростое, здесь важны не только инвестиции и технические возможности предприятия, необходимы также творческий подход и прогрессивное мышление. Не случайно проект, о котором идет речь, признан победителем отборочного этапа отраслевого конкурса научно-технических докладов, который прошел на Ростовской АЭС. Всего в этом году на нем представлены шесть проектов, три из которых стали победителями станционного этапа. Сотрудники, занявшие призовые места, представят свои работы в финале на уровне дивизиона. Их работы рассмотрит комиссия центрального аппарата «Росэнергоатома».

Андрей Горбунов

Главный инженер Ростовской АЭС

— Государство направляет значительные ресурсы на ускоренное развитие отечественной исследовательской, инфраструктурной, научно-технологической базы. Внедрение инноваций, курс на импортонезависимость и импортозамещение позволяют госкорпорации, и в том числе концерну, занимать новые ниши на рынке, повышая конкурентоспособность атомной отрасли и всей российской промышленности в целом. Конкурсы, подобные тому, что прошел на Ростовской станции, дают возможность руководству выявлять и внедрять лучшие научные и технические разработки, а молодым специалистам предоставляют шанс для развития карьеры в атомной отрасли. Важно, что разработки ростовских атомщиков имеют практическую значимость и могут быть использованы на других атомных станциях.