Уникальная продукция всегда дороже серийной. В ОКБМ им. Африкантова утверждают, что готовы на четверть снизить стоимость теплообменника для реакторной установки специального назначения к 2021 году. «СР» разбиралась, на чем сэкономят в конструкторском бюро и не повлияет ли снижение цены на качество и безопасность оборудования.

Текст: Кирилл Быстров / Фото: ОКБМ

Перед специалистами предприятия поставили задачу переработать имеющийся проект и найти оптимальные конструктивные решения, сохранив при этом необходимые потребительские качества и снизив стоимость на 20%. Оборудование, о котором идет речь, предназначено для пассивного отвода тепла через парогенераторы в реакторной установке специального назначения.

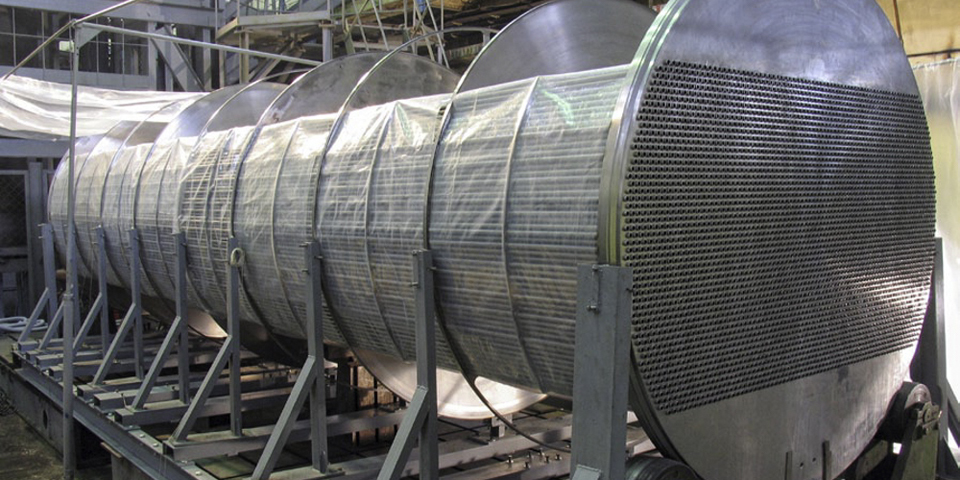

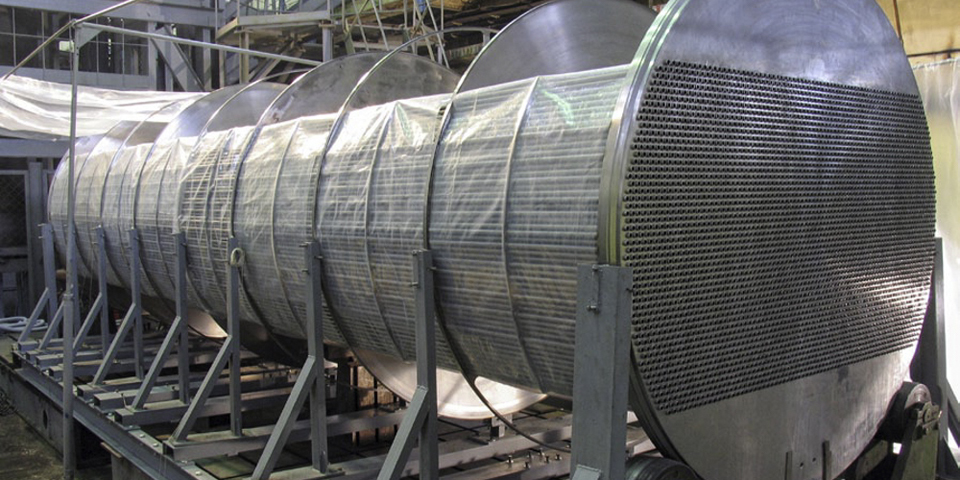

Это аппарат длиной 10 м и массой 82 т. Его теплообменная поверхность состоит почти из 8 тыс. прямых труб, каждая расположена внутри чехловой трубы. Срок службы устройства составляет 60 лет.

«Первоначальный проект был хорошим с точки зрения характеристик, но его стоимость не устраивала заказчика», — отмечает начальник отдела конструирования парогенераторов и теплообменников ОКБМ Дмитрий Щекин. Решить задачу помогли знания, полученные при обучении по программе Академии «Росатома» (см. справку).

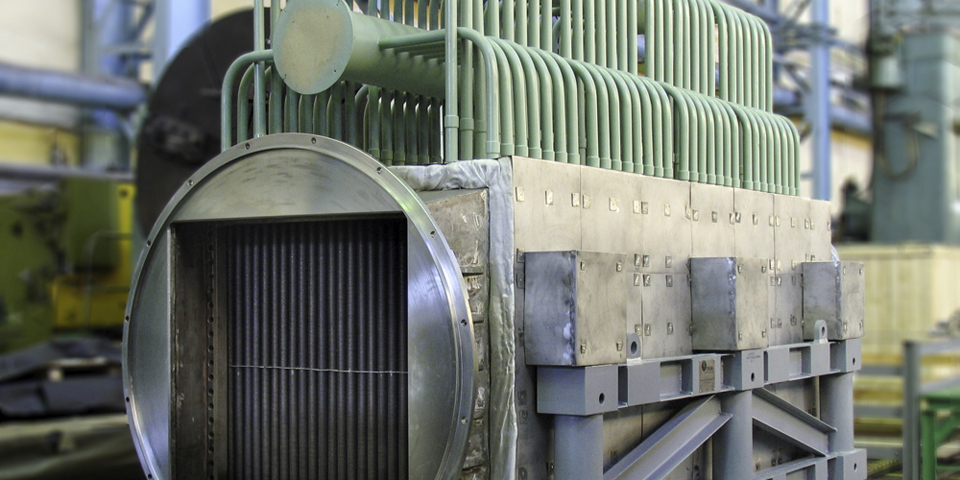

Кожухотрубный теплообменник

«Проведение функционально-стоимостного анализа позволило на стадии проектирования найти резервы для оптимизации. Наиболее затратной оказалась сборка чехловых и теплообменных труб, здесь и стали искать возможность сэкономить», — пояснил Дмитрий Щекин. Специалисты ОКБМ решили убрать чехловые трубы, а также внесли ряд других конструктивных изменений в проект: уменьшили шаг между теплообменными трубами, установили вытеснители в районе корпуса и промежуточные опоры. Установку можно ремонтировать, однако возможностью замены теплообменных труб при ремонтных работах пришлось пожертвовать, рассказывает Дмитрий Щекин. В результате масса теплообменника снизилась на 12 т, исключены 15 тыс. сварных соединений. Изготовление аппарата стало проще. «Все это позволило перевыполнить поставленную задачу: фактическая расчетная себестоимость каждого изделия снизится примерно на 25%. «Другими словами, покупая четыре теплообменника, пятый получаете в подарок», — говорит Дмитрий Щекин.

СПРАВКА

Программу «Новые продукты» разработали в Академии «Росатома» по заказу блока по развитию и международному бизнесу. Она была запущена в 2016 году на предприятиях ядерного оружейного комплекса. Пилотная программа получила высокую оценку руководства отрасли, поэтому было принято решение о ее запуске на всех предприятиях «Росатома». Обучение проводится по двум направлениям — «Бизнес-мастерская» и «Экономика конструирования», программа ориентирована на главных инженеров, главных технологов, инженеров-технологов и конструкторов.

Специалисты ОКБМ уже разработали технический и рабочий проекты, спроектировали опытную модель теплообменника. Сейчас в конструкторском бюро создают стенд для проведения испытаний. После заключения договоров на поставку теплообменников начнутся закупки материалов и изготовление аппаратов.

Завершить работы по проекту планируется в 2021 году. «Возможно, сроки будут более гибкими. Но в любом случае теплообменник будет реализован в железе», — отмечает Дмитрий Щекин.

Этот теплообменник изготавливается под конкретный заказ, и его тиражирование не планируется. «Однако отработанная схема по снижению себестоимости оборудования пригодится в других проектах ОКБМ, уже для открытого конкурентного рынка», — говорит Дмитрий Щекин.