Радиохимики создали новые плавители для изоляции радиоактивных отходов

Для остекловывания радиоактивных отходов (РАО) отраслевая наука разрабатывает индукционные плавители. Чем они превосходят старые добрые электропечи и где лежит предел их эффективности? Разбираемся вместе со специалистами.

Перед радиохимиками поставлена задача спроектировать мощный завод для переработки облученного ядерного топлива (ОЯТ) с использованием лучших инновационных технологий, которые сейчас отрабатывают в научных институтах и на отраслевых предприятиях. «Во всем мире самой эффективной формой для захоронения высокоактивных отходов от переработки ОЯТ признают остекловывание — включение в стеклоподобные матрицы, — говорит заместитель гендиректора Бочваровского института, директор научно-технологического отделения по обращению с ОЯТ и РАО Владимир Кащеев. — Поскольку проектная производительность создаваемого завода высокая, аппараты для остекловывания радиоактивных отходов нужны тоже высокой производительности».

На радиохимическом заводе «Маяка» с 1980‑х годов РАО остекловывают в печах прямого электрического нагрева. По производительности им нет равных — 300–350 м3 стекла в год. Но, во‑первых, эти печи занимают достаточно много места. Во-вторых, они неремонтопригодны. Нельзя заменить вышедший из строя узел или агрегат — все оборудование находится в закрытом каньоне, куда людям из-за высокой активности доступ строго воспрещен. В-третьих, не решен вопрос утилизации оборудования после выработки ресурса (подтвержденный ресурс — порядка пяти лет). В печах остается высокоактивное стекло, поэтому людям их демонтировать нельзя, а роботов пока не научили.

Инновации в тигле

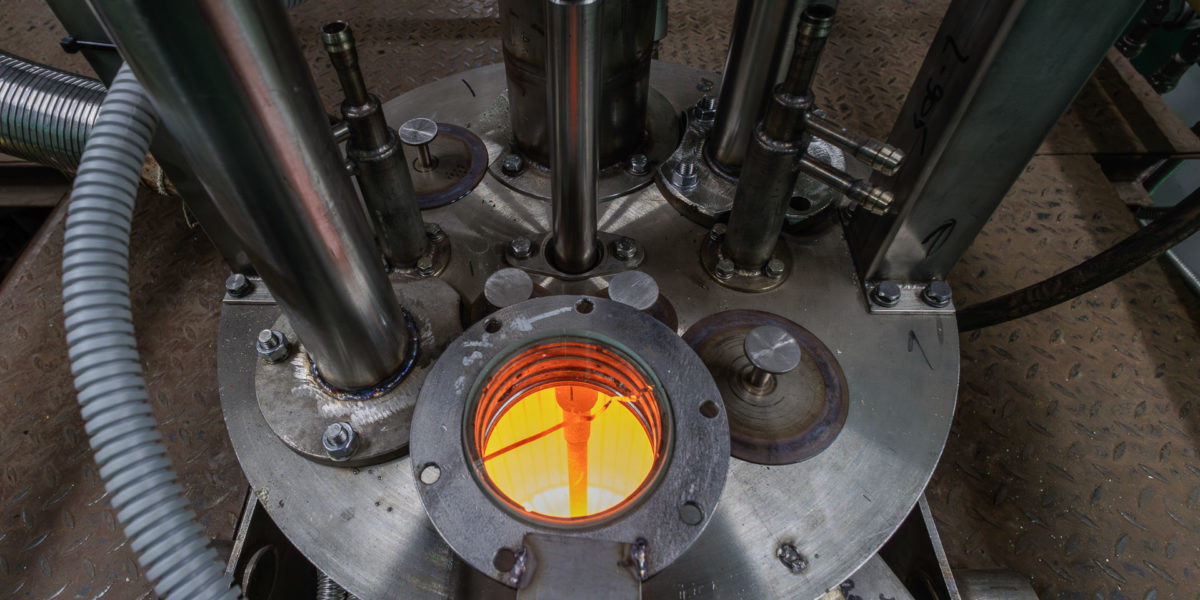

В качестве альтернативы электропечам ученые разрабатывают индукционные плавители с холодным и горячим тиглями.

Горячая технология — проект Радиевого института им. Хлопина. Тигель, нагретый электромагнитным полем до 1100–1150 °C, передает тепло загруженной в него стеклофритте с добавками РАО. Таким образом формируется стеклорасплав с включением РАО. Недостаток технологии — высокая скорость коррозии стенок тигля из-за контакта с агрессивной средой расплава.

Индукционные плавители с холодным тиглем (ИПХТ) более 30 лет разрабатывает Бочваровский институт. Плавление происходит в аппарате с водоохлаждаемыми металлическими стенками, температура которых поддерживается на уровне 50–70 °C. Электромагнитное поле проникает в расплав стекла через зазоры в тигле. «Преимущество способа в том, что на внутренних холодных стенках тигля образуется тонкий слой нерасплавленного стекла — так называемый гарнисаж, который не позволяет контактировать расплаву стекла с конструкционным материалом тигля. Эта корочка защищает оборудование от коррозии, обеспечивая высокий ресурс работы, — объясняет начальник отдела института Дмитрий Сунцов. — Прогнозный срок эксплуатации ИПХТ — более 10 лет».

Еще одно их достоинство — компактность благодаря отсутствию традиционной для электропечей прямого электрического нагрева футеровки. При необходимости ИПХТ легко заменяются с помощью манипуляторов. «В рамках проектного направления «Прорыв» мы создали полномасштабный макет опытно-промышленной установки остекловывания жидких высокоактивных отходов от переработки ОЯТ и проработали вопросы дистанционной замены отдельных узлов плавителя: индуктора, корзины, датчиков контроля и управления процессом плавки стекла», — сообщает Дмитрий Сунцов.

Борьба за производительность

В производительности ИПХТ серьезно уступают электропечам прямого нагрева — таковы законы физики. «Производительность плавителя растет пропорционально площади зеркала расплава, — говорит Владимир Кащеев. — То есть если внутренний диаметр тигля увеличить в два раза, то производительность плавителя вырастет в четыре. Но при внутреннем диаметре ИПХТ больше 800 мм возникают проблемы с равномерностью прогрева расплава стекла». По предварительным оценкам, даже самый мощный ИПХТ будет в два-три раза менее производительным, чем большая печь прямого электрического нагрева. Впрочем, конструкция совершенствуется, и есть надежда на появление аппаратов с лучшим КПД. Кроме того, требуемую производительность можно обеспечить несколькими цепочками с ИПХТ.

«Пока мы не можем рассматривать ИПХТ как альтернативу печам прямого электрического нагрева, это направление необходимо развивать как дополнение к уже освоенной технологии остекловывания, — комментирует ведущий инженер-технолог центральной заводской лаборатории «Маяка» Михаил Ремизов. — Низкая производительность ограничивает применение ИПХТ для большинства генерируемых в нашем производственном объединении жидких высокоактивных отходов».

Тем не менее планы использовать ИПХТ на «Маяке» есть. Например, рассматривается плавитель диаметром 500 мм для остекловывания жидких радиоактивных отходов химико-металлургического производства. «Преимущество ИПХТ — возможность перерабатывать отходы сложного состава с высокой концентрацией коррозионно-активных компонентов при большой вариабельности температурного диапазона варки стекла», — отмечает Михаил Ремизов.

«Если мы на действующих заводах докажем эффективность и безопасность наших плавителей, то они очень пригодятся будущему радиохимическому заводу большой производительности, помогут сделать его современным и экологичным», — уверен Владимир Кащеев.