Превращение теплоносителя: как «Росатом» будет перерабатывать жидкий натрий

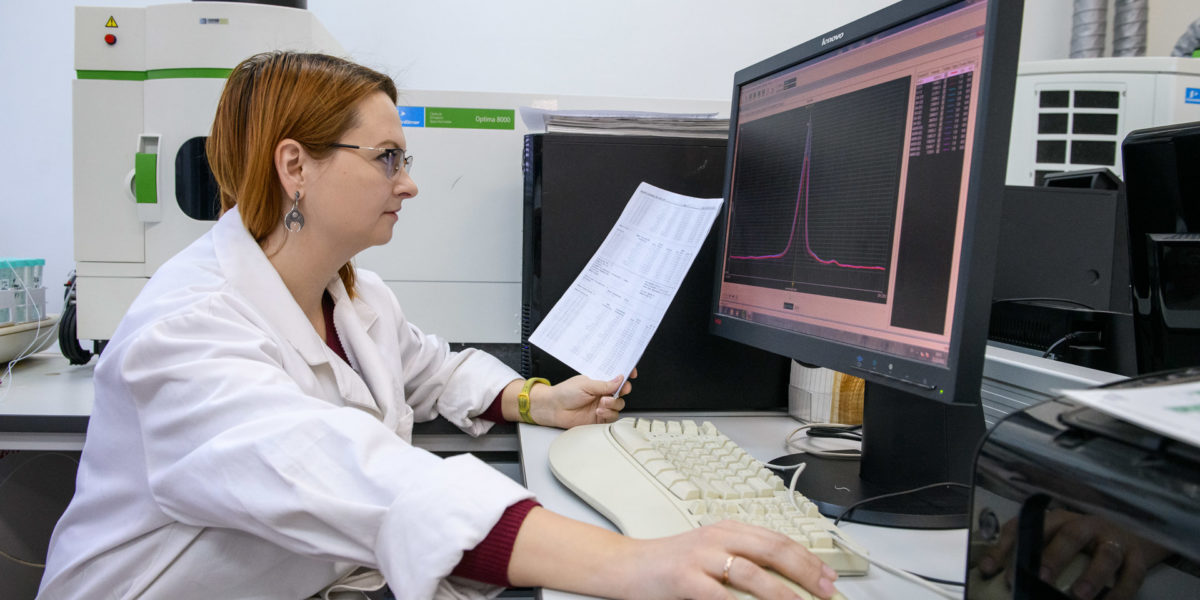

В «Росатоме» завершили испытания полномасштабного образца установки для переработки жидкого радиоактивного натрия по технологии твердофазного окисления. На сегодняшний день это самый удобный и недорогой способ утилизировать теплоноситель при выводе из эксплуатации быстрых натриевых реакторов. Как в Физико-энергетическом институте (ФЭИ) пришли к «Минералу 100/150», мы в подробностях узнали у начальника лаборатории химико-технологических и радиохимических исследований Кристины Легких.

История вопроса

6 декабря 2002 года в ФЭИ остановили исследовательский реактор БР‑10 (модернизированный БР‑5), и перед специалистами встал вопрос, как привести в безопасное состояние теплоносители первого и второго контуров — жидкий натрий и сплав натрия и калия. За 43 года эксплуатации накопилось около 19 м3 этих радиоактивных отходов (РАО).

Французы при выводе из эксплуатации быстрого реактора «Суперфеникс» порционно впрыскивали натрий в водный раствор щелочи, выделяющийся водород разбавляли газообразным азотом (на 1 м3 водорода 100 м3 азота), получали жидкую щелочь и цементировали ее. Этот опыт обнинские ученые отвергли: опасно, неудобно, дорого, и объем твердых РАО будет больше исходного в 20 раз. Они разработали способ твердофазного окисления щелочного металла шлаком металлургического производства Карабашского медеплавильного комбината (сейчас «Карабашмедь») в Челябинской области. Главное преимущество метода — взрывопожаробезопасность, так как водород при реакции не выделяется. Натрий, напомним, бурно реагирует с водой, а сплав натрия и калия — еще и с воздухом.

Технология такова: шлак (состоит в основном из оксидов железа, кремния, алюминия и цинка) и натрий (или сплав калий-натрий) подогревают порознь и смешивают. Компоненты вступают в реакцию, образуется поликристаллическая матрица из алюмосиликата натрия, армированного цинком и железом, — твердый минералоподобный продукт, который не растворяется в воде, не деформируется и отлично удерживает радиоактивность. Его объем всего в 2,5–3 раза больше исходного.

От «Минерала» к «Магме» и обратно

Для исследования построили три стенда: «Минерал‑3», «Минерал‑30» и Минерал‑50». Числа означают единичную емкость: 3, 30 и 50 л. Отработав технологию, сконструировали установку «Магма-ТФО» (твердофазное окисление) с другим принципом смешивания компонентов. В «Минералах» шлак сбрасывается в емкости с натрием, в «Магме-ТФО» — наоборот: в емкость, заполненную шлаком, снизу подается натрий, он заполняет пустоты. Установка положительно себя зарекомендовала, и на ней переработали весь теплоноситель БР‑10.

Единственный минус «Магмы-ТФО» — невозможность масштабировать. Она перерабатывает максимум 80 л теплоносителя за раз. Во-первых, начинающаяся в нижних слоях засыпки реакция не позволяет продолжать подачу металла, во‑вторых, прогрев большего объема шлака слишком энергозатратный. Если прогреть шлак недостаточно, осушение пройдет неэффективно, влага при контакте с натрием образует водород, что снижает безопасность процесса.

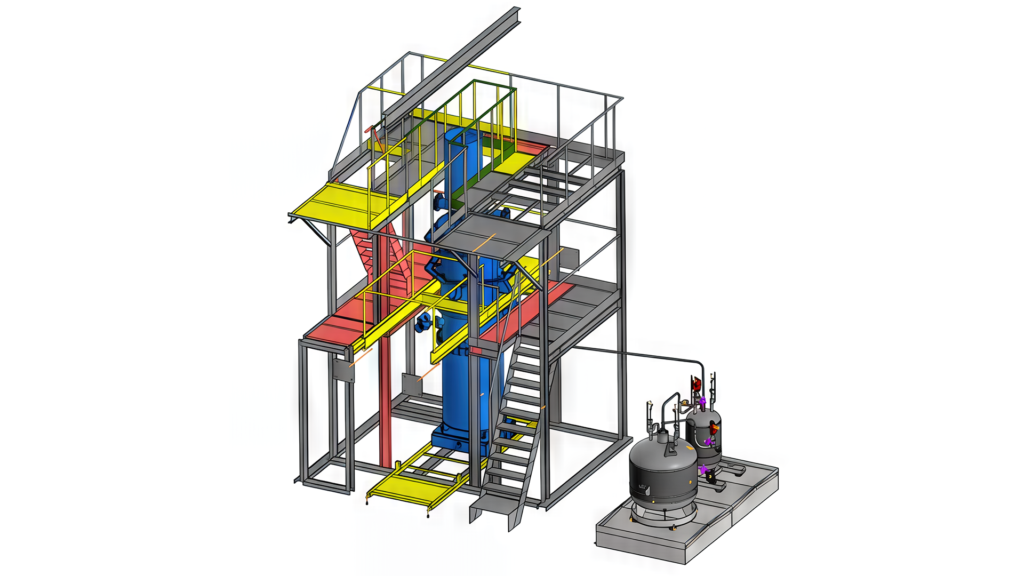

Чтобы сделать технологию гибче, специалисты ФЭИ вернулись к схеме «Минералов» — шлак в натрий. Проверили, все отлично получилось: реакция при переработке 100 л натрия прошла за четыре минуты, итоговый продукт был хорошего качества — однородный. Заодно придумали, как подогревать шлак, не тратя электроэнергию. Реакция твердофазного окисления экзотермическая, на «Магме-ТФО» емкости остывали несколько дней. При проектировании «Минерала 100/150» предусмотрели систему утилизации тепла. Емкость заполняют таким образом, что после реакции над минералоподобным продуктом остается слой шлака. От тепла реакции он нагревается, и через него пропускают аргон. Горячий аргон отводят в емкость с новой порцией шлака, который благодаря теплопередаче разогревается и подсушивается. Вобравший влагу аргон отводят, осушают — и так по кругу. Можно подавать и охлажденный аргон, чтобы минералоподобный продукт быстрее остывал. В итоге экономится энергия на подготовке шлака, ускоряется процесс. Если на «Магме-ТФО» одну емкость перерабатывали несколько дней, то на «Минерале 100/150» — две в сутки. Кстати, новая установка использует емкости на 100 и 150 л — отсюда и название. Пять емкостей идеально вписываются в контейнер для низкоактивных отходов.

В марте 2024 года научно-исследовательские и опытно-конструкторские работы завершились. Возможности «Минерала 100/150» продемонстрировали потенциальным покупателям — «Росэнергоатому» и Мангистаускому атомному энергетическому комбинату (Казахстан). Создание полномасштабного образца установки профинансировал ТВЭЛ.

Варианты использования

На «Минерале 100/150» планируют переработать натриевый теплоноситель исследовательского реактора БОР‑60, а затем — всех российских энергетических реакторов на быстрых нейтронах. Потенциальный «клиент» установки — реактор БН‑350 в Казахстане.

Комплектация и монтаж не сложные, после использования «Минерал» можно дезактивировать, разобрать и перевезти на другую площадку. Для вывода из эксплуатации энергетических реакторов в ФЭИ рассматривают два варианта: сделать больше установок или увеличить мощность в новой модификации — «Минерал куб». Она будет компактнее, чем несколько «Минералов 100/150», но в сертифицированный контейнер для низкоактивных отходов войдет только одна емкость, и останется свободное место.

Параллельно ФЭИ изучает возможность перерабатывать натрий у себя. Это было бы удобно и организациям, которые занимаются выводом из эксплуатации (не нужно занимать персонал), и ФЭИ, специалисты которого досконально знают все тонкости обращения с установкой. Сотрудников же эксплуатирующих организаций придется учить. Возможно, цифровые двойники и шлемы виртуальной реальности сократят срок подготовки ориентировочно с трех месяцев до одного, но есть опыт, который дистанционно не получить.