Углерод вездесущий: кому и как «НИИграфит» вот уже 60 лет помогает материалами

Без углеродных материалов невозможно представить, кажется, ни одну отрасль. Они нужны везде: от мобильного телефона до ракеты, от атомной станции до аппарата УЗИ. В атомной промышленности за углеродные материалы и изделия из них отвечает «НИИграфит». 1 октября институт отмечает 60-летие. Рассказываем, кому и как НИИ помогает материалами.

Атомная энергетика

Институт исторически разрабатывал материалы для графитовой кладки реакторов РБМК, а сегодня создает материалы для ее ремонта и обслуживания, участвует в подготовке к выводу РБМК из эксплуатации. «Недавно мы совместно с Радиевым институтом начали разработку технологии утилизации облученных графитовых блоков РБМК с выделением ценных изотопов, — говорит научная руководительница «НИИграфита» Наталия Бейлина. — Наша часть — термохимическая очистка графита от минеральных примесей. В результате нужно получить смесь изотопов углерода‑12, 13 и 14».

НИИ является разработчиком силицированного графита для подшипников главных циркуляционных насосов атомных станций российского дизайна. Силицированный графит — высокотехнологичный антифрикционный коррозионно-стойкий материал, состоящий из карбида кремния, углерода и кремния, он обладает высокой жаропрочностью, износостойкостью, стойкостью к многократным теплосменам и агрессивным средам. По словам Игоря Бубненкова, начальника научно-производственного отдела углеродных карбидо-кремниевых материалов, в последнее время изменилась сырьевая база для получения силицированных графитов: раньше для их производства использовали нефтяной пиролизный специальный кокс, теперь в качестве альтернативы рассматривают пековый.

С челябинским «Донкарб Графитом» институт разрабатывает изостатический графит для перспективных высокотемпературных газовых реакторов (ВТГР). Это мелкозернистый высокоплотный конструкционный материал, который получают прессованием коксопековых композиций методом изостатического прессования при высоком давлении с последующей постадийной обработкой при температуре до 1,3 тыс. и 2,8 тыс. °C. Его уникальная структура позволяет изготавливать изделия сложной формы с высокой чистотой обработки поверхности. Он легче любого металла, при этом способен работать при высоких температурах длительное время, обладает высокой прочностью, теплои электропроводностью.

Материалы для активных зон будущих жидкосолевых реакторов специалисты «НИИграфита» создают в сотрудничестве с Уральским федеральным университетом. «Мы провели патентные исследования, предложили образцы — пока из тех материалов, которые уже нами наработаны: на основе углеродных композитов, на основе графитовых наполнителей и современные конструкционные графиты, — рассказывает Наталия Бейлина. — После первых испытаний, скорее всего, будем их дорабатывать под требования заказчика».

«Совместно с Карельской инвестиционной компанией «РБК» специалисты «НИИграфита» разработали технологию получения карбида кремния из шунгитовых пород месторождений Карелии», — добавляет Алексей Петров, начальник управления по развитию новых проектов. Карбид кремния широко применяется в авиаи автомобилестроении, электронике, оборонно-промышленном комплексе и других отраслях.

Космос

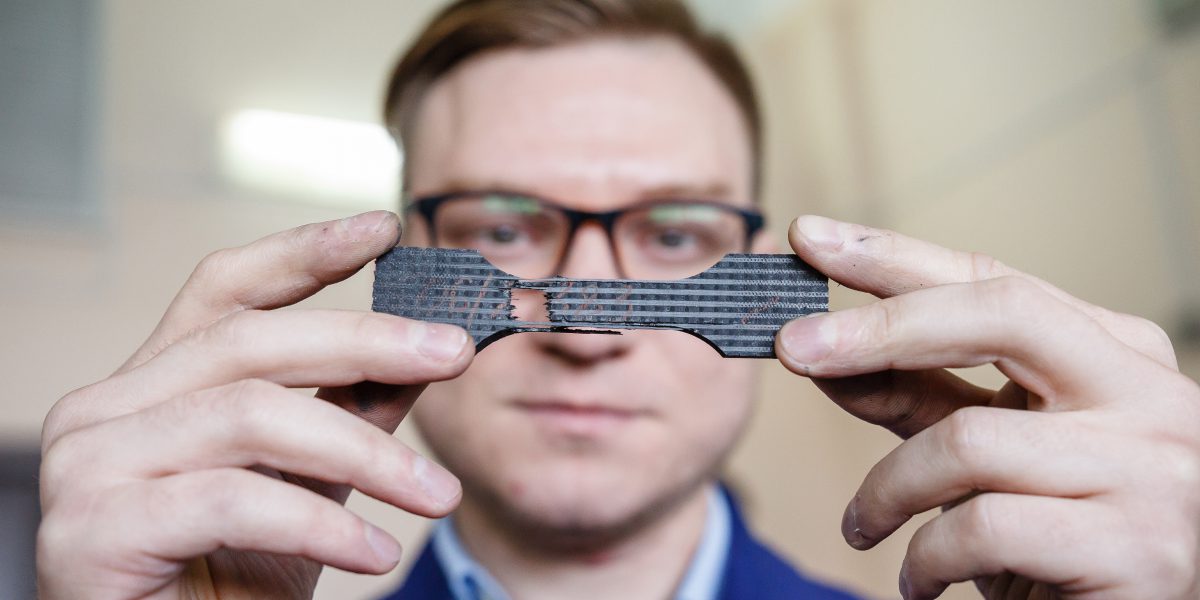

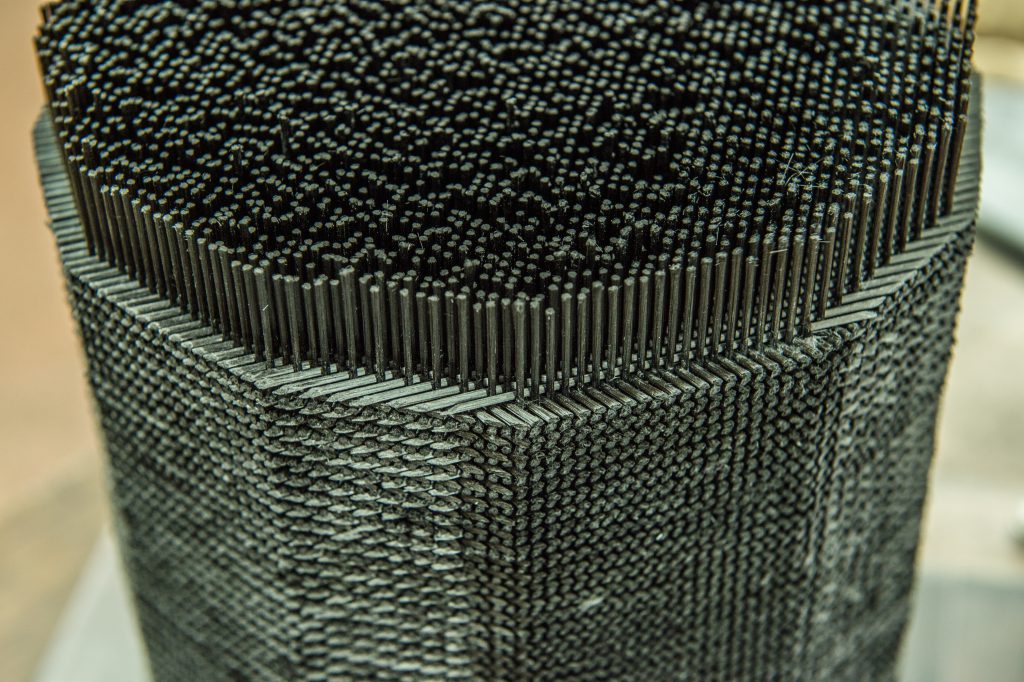

«НИИграфит» многое делает для оборонной промышленности, в рамках гособоронзаказа в институте были разработаны углерод-углеродные композиционные материалы с двух-, трехи четырехмерным армированием углеродным волокном. Эти материалы также нашли применение в изделиях для исследования космоса. «В последние годы мы выполнили комплекс работ по повышению эксплуатационных характеристик материалов, в частности теплопроводности и плотности, технологи института усовершенствовали их структуру и качество», — говорит Анатолий Проценко, заместитель директора по ГОЗу.

В институте разработали материалы для корпусов радиоизотопных источников тепла и энергии для отечественного космического аппарата «Марс‑96». Их также выбрали для китайских лунных исследовательских аппаратов «Чанъэ‑2» и «Чанъэ‑4». «Работы в этом направлении в связи с намечающимися в стране исследованиями дальнего космоса становятся актуальными и перспективными для института», — отмечает Анатолий Проценко.

Медицина

Углеродные материалы полностью биосовместимы. Специалисты «НИИграфита» использовали эту особенность в разработках для медицины. Основа этих разработок — графитированная ткань ТГН‑2М. Из нее в институте делают, например, атравматические салфетки, которые существенно ускоряют заживление ран и ожогов. Уже есть разрешительные документы Минздрава на применение этих салфеток в России. «Пока они применяются в основном в медицине катастроф, — рассказывает Наталия Бейлина. — Мы мечтаем, чтобы такая салфетка лежала в каждой автомобильной аптечке. Продолжаем совершенствовать разработку: сейчас улучшаем кромку, чтобы не осыпалась при резке».

Для повышения качества ультразвуковой диагностики молодые ученые института разрабатывают пьезосенсоры — гибкие пленки на основе графена. Датчики из этого материала позволят получать более четкие изображения на УЗИ. Также пьезосенсоры могут быть использованы в системах позиционирования и контроля состояния периодических процессов в медицинских роботах.

Для лечения пациентов со значительными костными дефектами, возникшими в результате опухолевого процесса или после хирургических вмешательств, «НИИграфит» разрабатывает имплантируемые биосовместимые углеродные материалы с рекомбинантным человеческим белком BMP‑2. По словам Елены Тимощук, начальницы лаборатории разработки медицинских материалов и аддитивных технологий, материал обладает остеокондуктивным (заполнение костного дефекта и сращение) и остеоиндуктивным (усиление роста костной ткани и ускорение заживления) действием. Кроме того, материал предполагается использовать при разработке персонализированных межпозвонковых кейджей (фиксаторов излишне подвижных позвонков), изготовляемых с применением аддитивных технологий.

Машиностроение и авиация

Одно из новых направлений в «НИИграфите» — производство антифрикционных графитов авиационного и гражданского назначения. «Для машиностроения мы делаем заготовки и готовые изделия из новых, пропитанных металлами и смолами материалов, работающих в условиях повышенных температур и тяжелых сред, — различные подшипники скольжения, пары трения торцовых уплотнений, паровые головки и другие изделия, которые увеличивают срок эксплуатации агрегата», — пояснила Татьяна Ильясова, советница исполнительного директора.

Для авиационной отрасли ученые восстановили классические марки графитов АТГ, АГ‑1500 и «Нигран-В», предназначенные для изготовления деталей газотурбинных двигателей, приборов и топливных систем воздушных судов гражданского и военного назначения. Их производство было прекращено после распада СССР. При восстановлении были улучшены все основные технические характеристики материалов в соответствии с новыми требованиями к эксплуатации этих элементов.

В перспективе «НИИграфит» планирует взяться за такую стратегически важную задачу, как производство изотропного пирографита для авиационных двигателей. Ученые говорят, что его характеристики в 5–10 раз лучше, чем у материалов, изготавливаемых путем прессования пеко-коксовой композиции.

Экспертиза

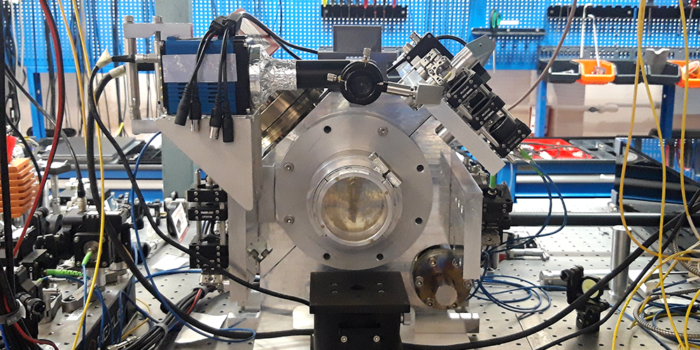

В «НИИграфите» есть испытательный центр, там проходят проверку создаваемые в институте материалы и изделия из них. Работает он и на внешних заказчиков, в том числе зарубежных, ведь это одна из лучших в стране лабораторий в области испытаний композиционных материалов. Центр оснащен современным оборудованием для физико-механических и физико-химических испытаний. «На нашем оборудовании можно проводить широкий спектр исследований, — отмечает Елена Чеблакова, начальница испытательного центра. — К нам обращаются самые разные заказчики: от следственных органов до косметологических фирм. В последнее время есть спрос на искусствоведческую экспертизу: проверяем подлинность произведений искусства».

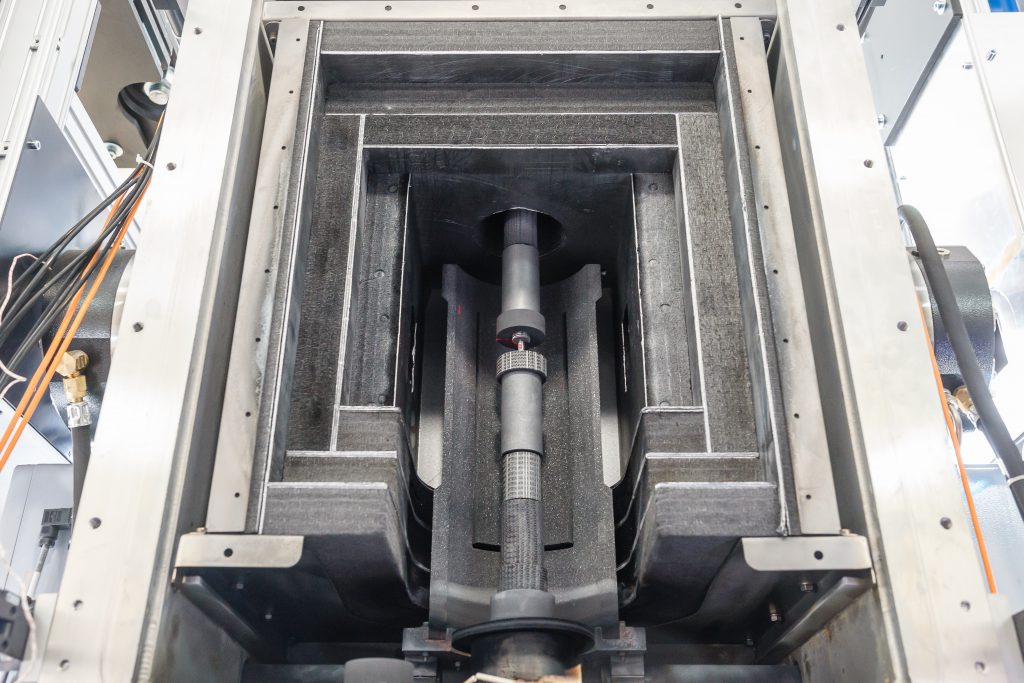

«Учитывая широкий спектр применения материалов, производимых на предприятии, в испытательном центре есть оборудование для контроля множества параметров. Есть даже поистине уникальная система, не имеющая аналогов в мире, — высокотемпературная испытательная машина, в которой можно тестировать образцы при температуре до 3 тыс. °C, с уникальной системой определения деформации на образце, разработанная и собранная на предприятии, — рассказывает Андрей Карпов, начальник отдела исследования физико-механических характеристик углерод-углеродных композиционных материалов. — Разработанная еще в 1970-е годы, она неоднократно дорабатывалась и подвергалась модернизации, чтобы соответствовать всем современным требованиям».

«Также у нас есть современный рентгеновский флуоресцентный спектрометр, микротомограф с высоким разрешением, универсальный твердомер, — добавляет ведущий инженер того же отдела Игорь Шишков. — На контрольно-измерительной машине измеряются габариты готовых изделий, чтобы показать заказчику, что не только материал, но и продукт, сделанный из него, соответствует техническому заданию».

Людмила Шульгина

Главная специалистка группы защиты активов, «НИИграфит»

— По всем тематикам института у нас есть солидные портфели интеллектуальной собственности. У «НИИграфита» 58 действующих патентов Российской Федерации на изобретения, 16 ноу-хау. Институт сохранил свои основные направления работ благодаря системе управления знаниями, в частности преемственности и наставничеству. В советские годы по каждому направлению деятельности был отдельный специалист в патентно-лицензионном отделе института. Сейчас патентами занимаюсь я одна, помогают наши молодые ученые и, конечно же, их наставники. В этом году мы подали международную заявку на изобретение с российским приоритетом — способ формирования 3D-каркасов многомерно армированного углеродного композиционного материала. В планах на следующий год еще пять международных заявок на изобретения по актуальным направлениям.

Заработала первая отечественная гигафабрика — стр. 4

Море, SOS и сломанный насос: как студенты спасли на хакатоне тонущего «Прометея» — стр. 13

На Кольской АЭС готовы к сооружению станции замещения — стр. 16