Открыли задвижку на рынок: как делают трубопроводную арматуру для АЭС

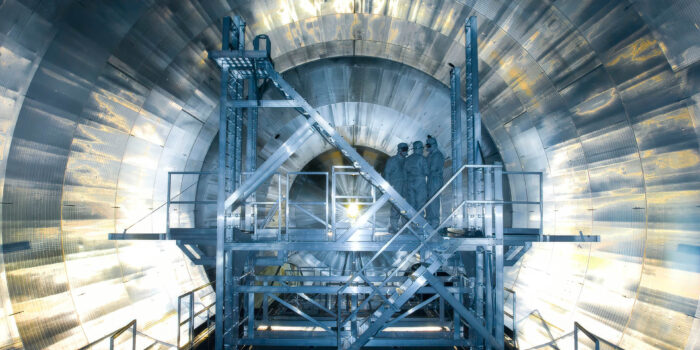

В апреле «Петрозаводскмаш» отгрузил трубопроводную арматуру (ТПА) для АЭС «Руппур» в Бангладеш. Клиновые задвижки и обратные затворы смонтируют в реакторных отделениях и машинных залах первого и второго блоков. Заводская газета «Машиностроитель Карелии» рассказала, как изготавливают арматуру и что тормозит рост производства. С разрешения редакции публикуем этот материал с небольшими сокращениями.

Заказы до 2028 года

Производство ТПА — подразделение «Петрозаводскмаша». Первые опытные образцы, арматуру высокого давления, изготовили и направили на испытания в 2013 году. Сейчас «Петрозаводскмаш» изготавливает оборудование по четырем техническим условиям — это клиновые задвижки высокого и низкого давления и обратные затворы высокого и низкого давления. Задвижки нужны для включения и отключения трубопроводов, затворы — для автоматического предотвращения обратного потока рабочей среды в трубопроводе.

«Мы не только вышли на новый для завода рынок, но и позиционируем себя в числе основных и стабильных поставщиков ТПА для атомных станций. Мы изготовили продукцию для новых блоков Ленинградской, Ростовской и Белорусской АЭС, нареканий не было, — говорит директор по производству ТПА Григорий Глотов. — Заказов много, подразделение обеспечено работой минимум до 2028 года».

Поправить седло

Несмотря на высокое качество, продукция требует постоянного совершенствования. Так, в первоначальной конструкции задвижки запорный элемент (седло) и корпус сваривали. Из-за большой площади сварного шва зачастую происходили непредсказуемые утяжки (вид дефекта), а межседельное расстояние не соответствовало допустимым конструкторским размерам. Специалисты предложили заменить сварку на запрессовку — соединение прессовой посадкой. Метод обеспечил стабильное качество изделий. Технологию впоследствии распространили на затворы. Новая конструкция уменьшила расходы на сварочные материалы и сократила цикл изготовления.

Сварка тоже совершенствуется. Сначала тарелки, формирующие запорный клин в задвижках, наплавляли вручную электродами с подогревом газовыми горелками. Чтобы уменьшить трудозатраты и улучшить условия труда сварщика, в подразделении освоили плазменно-порошковую наплавку с индукционным сопутствующим подогревом. При плазменно-порошковой наплавке присадкой служат гранулированные металлические порошки, которые подаются в плазмотрон (устройство, в котором электрический ток используется для образования плазмы) транспортирующим газом. Сначала работали с порошком одного химического состава, затем освоили еще один.

«Провели квалификационные испытания нового материала на задвижке и теперь имеем два основных материала для наплавки уплотнительных поверхностей. Так мы получили возможность варьировать материал и не зависеть от одного поставщика», — поясняет Григорий Глотов.

Сборка и сервис

В ближайшие 10 лет «Росатом» планирует построить в России 17 энергоблоков. Поэтому на «Петрозаводскмаше» ожидают заказов на ТПА и после 2028 года. Однако сложно найти поставщиков электроприводов для растущего объема заказов. На заводе решили, что нужно самостоятельно освоить крупноузловую сборку электроприводов.

«Совместно с Томским электромеханическим заводом мы протестировали электроприводы, которые собираемся применять на наших задвижках. Написали технические условия, программы и методики испытаний. Эти документы переданы на согласование в «Атомэнергопроект». При положительном заключении приступим к изготовлению опытных образцов и к постановке на производство», — рассказывает Григорий Глотов.

Помимо этого, подразделение решило заниматься сервисным обслуживанием своего оборудования. Первый шаг — сотрудничество с соседней Ленинградской АЭС.

«У нас наработанные контакты и взаимный интерес, — поясняет директор по производству ТПА. — Договариваемся о разработке планов-графиков периодических осмотров оборудования, заключении контрактов». Спектр услуг будет широкий: рекомендации по обслуживанию, помощь в формировании ведомостей комплектов запасных частей, сервисные работы для продления срока службы изделий, изготовление недостающих деталей. В общем, полная клиентоориентированность.