Зачем «Росатому» уникальный филамент для 3D-печати

В Санкт-Петербургском политехническом университете (СПбПУ) по заказу композитного дивизиона «Росатома» разработали технологию производства филамента для 3D-печати. Этот материал из непрерывного углеродного волокна с термопластичными полимерами в России пока никто не делает. Впереди — наладка опытно-промышленной установки.

Где только не применяется углеволокно — из него делают кузовные детали для автомобилей, лопасти ветрогенераторов, строят суда и космические аппараты. Материал прочный, жесткий и чрезвычайно легкий, устойчив к высокой температуре и агрессивным химическим средам. И что важно, подходит для аддитивной технологии послойного наплавления, которая значительно ускоряет и удешевляет производство сложных узлов и деталей. Правда, для печати волокно нужно особым образом подготовить — пропитать полимерными соединениями, которые будут «слипаться» в камере 3D-принтера. Иными словами, углеродную нить нужно превратить в пруток — филамент.

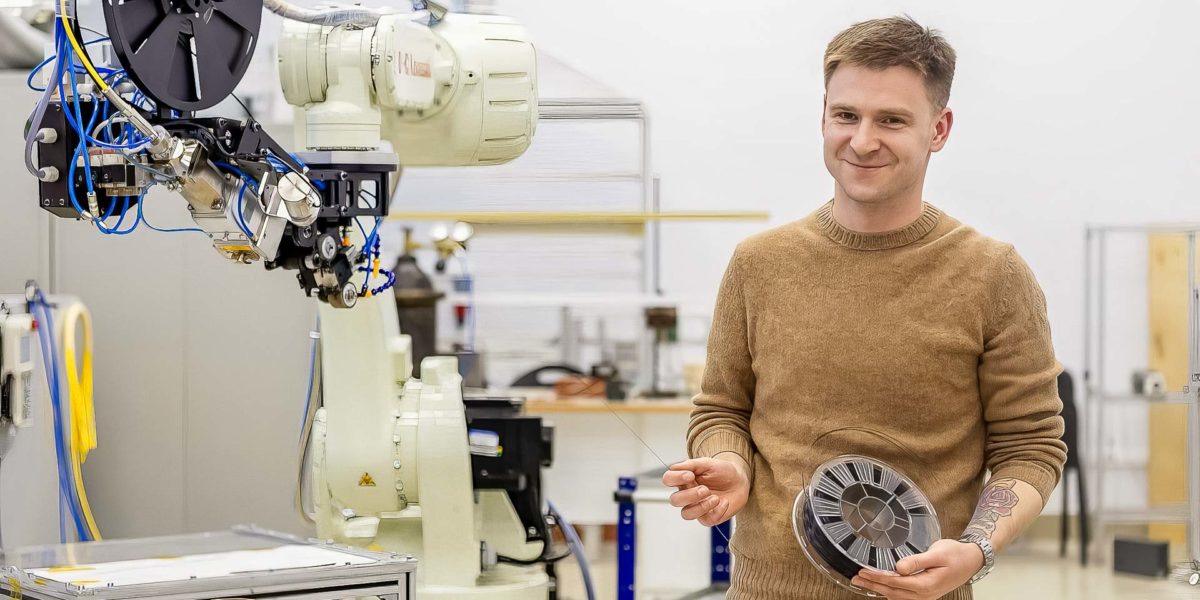

Углепластиковый филамент в мире относится к категории стратегических материалов, потому практически не экспортируется. В России разработок для организации его производства не существовало. Прорыв совершили ученые Передовой инженерной школы (ПИШ) «Цифровой инжиниринг» СПбПУ. «Общетехнические вопросы производства непрерывно армированных филаментов описаны в литературе, суть нам была ясна. Но особенности протекания технологических процессов, режимы работы и методы контроля ни один производитель не раскрывает. Все это мы продумывали сами», — рассказывает заведующий лабораторией «Полимерные композиционные материалы» ПИШ СПбПУ Илья Кобыхно.

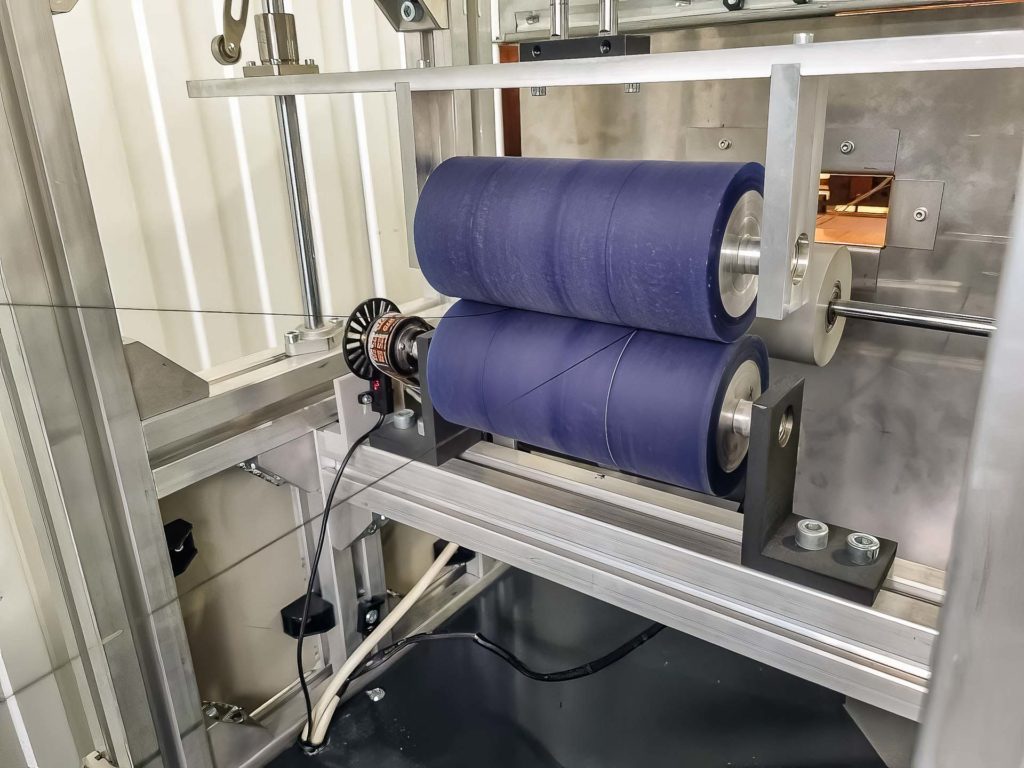

На начальном этапе ученые построили опытную установку для пропитки углеволокна разными полимерами, от химической природы которых зависят свойства углепластика. Ее производительность — до 500 м композитного филамента в час. Основа, углеродная нить производства предприятий композитного дивизиона «Росатома», пропитывается суспензией полимерного порошка (при этой технологии не повреждается волокно).

Несмотря на универсальность опытной установки, связующим берут в основном полиэфирэфиркетон. Этот суперконструкционный полимер класса полиарилэфиркетонов тоже российский. Напечатанные из такого композита изделия работают при температуре 260 °C и остаются нейтральными в агрессивных химических средах — то, что нужно авиационным двигателям и ракетно-космической технике.

«Лабораторная установка создавалась по договору СПбПУ с предприятием композитного дивизиона и в рамках единого отраслевого тематического плана научно-исследовательских и опытно-конструкторских работ «Росатома», — поясняет Илья Кобыхно. — Мы подготовили конструкторскую документацию, сделали технологическое оборудование, запустили его, обкатали все режимы работы, написали технологическую документацию и передали заказчику. Сейчас на установке выпускают опытные партии материала для разных компаний и отрабатывают режимы работы».

Следующий этап — опытно-промышленная линия для производства филамента мощностью 12 тыс. м в час. «Конструкторская документация для этой установки готова, идет монтаж установки на площадке СПбПУ. После пусконаладки отработаем все технологические режимы и отправим в Москву заказчику», — говорит Илья Кобыхно.

Антон Шумаков

Директор проекта «Термопласты», композитный дивизион «Росатома»

— Уже к концу года наш дивизион станет единственным в России производителем углепластикового филамента для 3D-печати и единственным в мире производителем филамента с полной технологической цепочкой. Это позволит удовлетворить потребности отрасли в специализированном материале для 3D-печати и ускорить широкое внедрение печати композитами в промышленность.