Грелка для парогенератора: все о термической обработке парогенераторов

«Атоммаш» получил национальную премию в области промышленных и цифровых передовых технологий «Приоритет‑2022». Сотрудники предприятия представили в номинации «Машиностроение» методику местной термической обработки толстостенных сварных соединений парогенераторов для атомных энергетических установок. Мы выяснили, что это за технология.

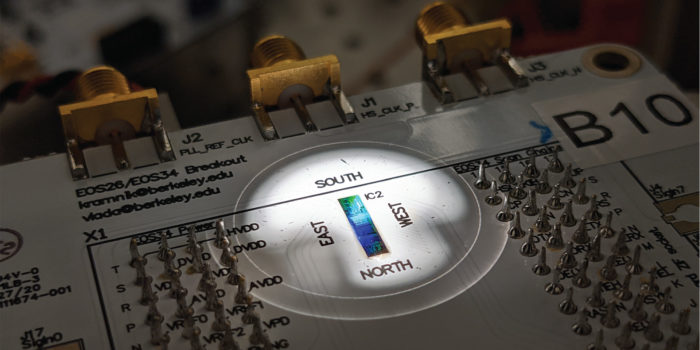

Чтобы снять напряжения, возникающие в сварном шве и околошовной зоне при сварке, корпус реактора перемещают в печь на термообработку. Проделать такое с парогенератором не получится: внутри устройства установлены теплообменные змеевики, которые нельзя подвергать объемной термической обработке. Поэтому на заводе используют стенд для местной термообработки замыкающих швов парогенератора.

«С 1980‑х на нашем предприятии для этой операции использовался индукционный нагрев. Водоохлаждаемый гибкий индукционный кабель, подключаемый к индукционной установке, нагревал зоны швов парогенератора. Правда, контролировать и регулировать температуру при его использовании сложно. Да и сам способ дорог и вреден для работников — электромагнитные поля плохо влияют на сердечно-сосудистую систему. Мы решили от него отказаться», — объясняет главный металлург «Атоммаша» Евгений Заиграев.

На заводе приняли решение перейти на нагрев с помощью прямого инфракрасного излучения. По словам Евгения Заиграева, такой метод работает, образно говоря, как обычный утюг. Нагревательный элемент, он же элемент сопротивления, — нихромовая проволока, 49 ниток которой сплетают в тросик. Напрямую его с корпусом не соединишь — будет короткое замыкание, поэтому трос заправляют в керамическую изоляцию.

«В итоге получается гибкий коврик, который можно сделать любой конфигурации, чтобы он мог обогнуть штуцер или патрубок, например. Коврик безвреден для персонала и сделан из доступных материалов», — говорит Евгений Заиграев.

Нагревательные элементы в керамической изоляции работают при температуре до 750 °C. Их подключают к многоканальным источникам питания, по каждому каналу можно программировать разные режимы нагрева.

Коврики в зоны сварного шва устанавливают за два часа — для каждого типа парогенератора своя конфигурация. В течение четырех суток происходит постепенный нагрев и остывание. На сварном шве определяют 12 примыкающих к металлу зон, на них системы контроля считывают температурные характеристики и регулируют работу нагревателей по зонам. Таким образом обеспечивается равномерный нагрев. Процесс регулируется автоматикой. Если случается перегрев хотя бы на 2 °C, автомат выключает систему, ждет, пока температура снизится, и снова включает.

«Когда температура достигает 620 °C, начинается выдержка длительностью до 10 часов. Далее постепенное остывание. У нас заданы жесткие параметры, от которых нельзя отклоняться. Каждые полчаса мы фиксируем показатели в листе контроля», — отметил оператор-термист «Атоммаша» Евгений Федоров.

Процесс термообработки, как утверждают на заводе, можно совершенствовать бесконечно. И совершенствуют: еще недавно термообработку проводили на одном шве, теперь стенд «термичит» одновременно по два шва парогенератора.

ПРЕМИЯ «ПРИОРИТЕТ»

Вручается с 2015 года за достижения в области разработки, внедрения и продвижения передовых отечественных технологий во всех сферах промышленности и ИТ. Принять участие в ней могут и организации — разработчики передовых технологий, и внедрившие их предприятия, и компании, достигшие успехов в их продвижении. В этом году на конкурс было представлено более 100 проектов, 39 из них отметили премией.

ДИВИЗИОН СРЕДИ ЛУЧШИХ

«Атомэнергомаш» также стал лауреатом «Приоритета‑2022» в номинации «Импортозамещение» за разработку и производство насосов для среднеи крупнотоннажного производства СПГ. Напомним, дивизион занялся СПГ-тематикой в 2017 году и спустя три года запустил в промышленную эксплуатацию первый в истории российской газовой промышленности крупнотоннажный насос для перекачивания сжиженного природного газа, разработанный и изготовленный ОКБМ им. Африкантова. А в 2021 году на площадке НИИЭФА в Санкт-Петербурге «Атомэнергомаш» построил первый в Европе испытательный стенд для тестирования среднеи крупнотоннажного оборудования для СПГ-проектов.

Евгений Заиграев

Главный металлург «Атоммаша»

— Авторы технологии — специалисты отдела главного металлурга, я и ведущий инженер Петр Денисенко. Мы сутками, буквально сидя на изделии, отрабатывали режимы. Работу никому не доверяли, пока сами досконально не изучили физику и динамику процесса. Когда устранили все узкие места в методе, приступили к фазе обучения термистов работе на передвижных нагревательных установках. В прошлом году запатентовали технологию, а в этом году нам пришло приглашение поучаствовать в конкурсе «Приоритет». Оформили презентацию, сделали демонстрационный ролик, отправили жюри. Потом я подзабыл даже, что мы номинировались. Вдруг пришло приглашение принять участие в церемонии награждения. Подумал, что это несерьезно, вроде как «Золотой мяч» вручают одному, а еще 5 тыс. в зале сидят и смотрят. Быть просто участником церемонии награждения большого желания не было. Когда выяснилось, что мы стали лауреатами, было неожиданно и приятно.