С «фужерами» в руках: первые результаты внедрения 3D-печати в ОКБМ им. Африкантова

Разработчик и производитель реакторных установок разных типов и другого ключевого оборудования для атомных станций и судов пробует новые методы изготовления деталей для удешевления производства. Около двух лет в ОКБМ осваивают аддитивные технологии. Результаты обнадеживают. В этом году специалисты бюро надеются подтвердить заданные свойства изделий и внедрить их в производство.

Начали с самого простого — пластиковых изделий. Уже печатают оснастку для основного производства — технологические заглушки, шаблоны, направляющие. Их необязательно делать из металла, а при износе можно быстро заменить.

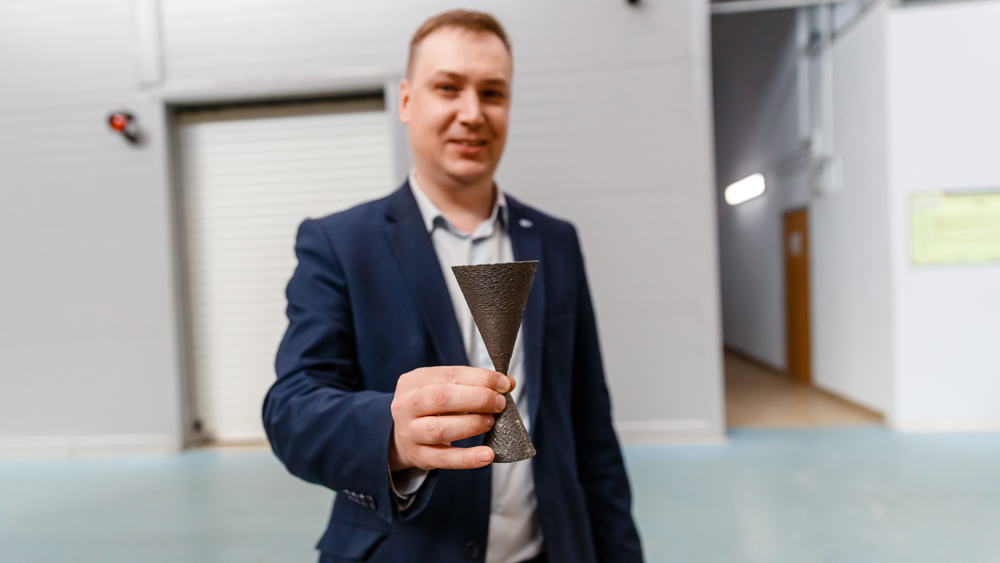

В этом году отделение аддитивных технологий ОКБМ получило принтер, использующий металлопорошковые композиции. На нем выращивают заготовки, которые требуют лишь финишной механической обработки. Их максимальный размер — 1,5 м в диаметре и 2 м в высоту. Экспериментируют с титаном и нержавеющей сталью, которые применяют в производстве ключевого оборудования для АЭС, судов и плавучих энергоблоков. Например, на «фужере» (так называют тестовую деталь из двух сращенных вершинами полых конусов) отработали подачу металла. «Внешне «фужер» простой, но технологически его получить сложно, потому что скорость выращивания отличается на большом диаметре, основании конуса, и в точке — вершине. Оператор регулирует процесс вручную», — объясняет начальник отделения аддитивных технологий Александр Лукоянов (на фото).

В мае в ОКБМ придет принтер, который печатает порошком более тонкой фракции, поэтому выращенным на нем деталям практически не понадобится механическая обработка. Правда, максимальный размер их невелик: длина, ширина и высота не превышают 300, 300 и 400 мм.

Пробуют в ОКБМ аддитивную печать с использованием сварочной проволоки. Но с этим методом, признает Александр Лукоянов, пока довольно много проблем из-за отсутствия практики и готовых технологий. Несмотря на недостатки, у проволочных принтеров есть важное преимущество — возможность выращивать изделия практически любых габаритов, вплоть до 5 м по одному из размеров.

Принтеры, на которых работает ОКБМ, изготовил Санкт-Петербургский государственный морской технический университет. Порошки из нержавеющей стали поставляет «Центротех». Порошки из титанового сплава ПТ‑3В бюро будет покупать у разных российских производителей, планирует сотрудничество с Чепецким механическим заводом, который намерен наладить производство этого сплава.

В ОКБМ пробуют делать на принтерах макеты основных изделий в натуральную величину. Например, по 3D-модели напечатали часть вытеснителя — детали реакторной установки РИТМ‑200. На образце отрабатывали режимы и добивались нужной геометрии. Начали с вытеснителя потому, что он сложен в изготовлении обычным способом — выстругиванием рельефа в металлическом бруске. При обработке заготовка изгибается дугой, как сабля. Чтобы снять напряжение в металле и выпрямить изделие, прибегают к специальным приемам. А вот выращенный на принтере вытеснитель получается прямым без дополнительных усилий и соответствует проектным характеристикам.

Экономические расчеты выгоды от внедрения аддитивных технологий уже проведены, теперь надо подтвердить на практике, что 3D-печать (с расходами на покупку принтера и порошков) дешевле, чем производство общепринятыми способами. Но специалисты уверены в своих выкладках из-за значительной разницы в трудозатратах. «Одно тестовое изделие изготавливалось на принтере 27 часов. Классическим методом его делают порядка 40 дней. Конечно, механическая обработка потребует еще примерно семь дней, но все равно выигрыш очевиден», — комментирует Александр Лукоянов.

Следующие шаги — демонстрация изделия конструкторам, доработка, сертификация и внедрение. Предполагается, что все это произойдет уже в нынешнем году.

Кроме того, ОКБМ начинает использовать напечатанные колеса для насосов. Ученые «НИИграфита» разработали композиционную пасту из российского сырья для 3D-печати деталей из карбидокремниевой керамики, в том числе подшипников и рабочих колес насосов для перспективных ядерных реакторов.

«Аддитивные технологии находятся на начальном этапе развития, но, думаю, они будут внедряться все шире, потому что это и удешевление, и сокращение сроков», — отмечает главный конструктор реакторных установок водо-водяных реакторов ОКБМ Юрий Фадеев.

ПРИМЕРЫ ИСПОЛЬЗОВАНИЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ «РОСАТОМА»

Компания-интегратор «РусАТ», созданная в 2017 году, разрабатывает и производит различные модели 3D-принтеров, изготавливает сложные детали и комплектующие, участвует в продвижении технологий 3D-печати в госкорпорации и за ее пределами. После введения западных санкций «РусАТ» открыл оперативную линию для компаний, чья производственная деятельность осложнилась из-за нехватки запасных частей. «РусАТ» предлагает консультации по реверс-инжинирингу и изготовление деталей с использованием аддитивных технологий.

В сентябре 2021 года специалисты «ЦНИИТМАШа» в кооперации с коллегами из Санкт-Петербургского морского технического университета и «Русполимета» изготовили из коррозионно-стойкой стали опытный образец сепарационного элемента по технологии прямого лазерного выращивания. Сепарационный элемент применяется в энергетических установках атомных ледоколов, может быть использован в реакторах плавучих энергоблоков, в том числе модернизированных. Серийное производство этого изделия на принтере занимает примерно вчетверо меньше времени, чем традиционным способом.