Десять лет вместе: как преображается «Атоммаш»

В 2012 году «Атоммаш» вошел в состав «Росатома». Чтобы соответствовать новым задачам и возросшим объемам, на заводе три года назад запустили программу модернизации оборудования и производственных процессов. Заодно ремонтируются корпуса, цеха, офисы, бытовые помещения. О том, как меняется предприятие, рассказывает главный инженер Роман Емельянов.

Шесть подразделений блока главного инженера отвечают за оборудование, состояние зданий, сооружений и коммуникаций, охрану труда, радиационную и промышленную безопасность. Эта команда курирует все работы в рамках модернизации основного производственного корпуса.

«В 2017 году, когда я приехал в Волгодонск, некоторые задачи показались мне неподъемными, — признается Роман Емельянов. — Предстояло поменять процесс изготовления реакторов и парогенераторов, сократить срок выпуска продукции за счет грамотного выстраивания производственного потока. Ведь нельзя просто закупить оборудование и установить на участки — сначала надо все продумать. Тогда мы собрали хорошую команду, которая работает до сих пор».

Стены и крыши

Параллельно стали думать о комфорте сотрудников: бытовые помещения требовали ремонта. Обновили раздевалки, душевые и туалетные комнаты. Благоустроили территорию завода: реконструировали автомобильную парковку и непроизводственные здания, разбили газоны и пешеходные дорожки.

«С 2021 года в рамках программы инвестиций мы меняем стеновые панели на основном корпусе площадью 337 тыс. м2. Высота стен там — от 22 до 49 м. Проект большой, рассчитан на три года, — говорит Роман Емельянов. — Панелям уже больше 40 лет. Тогда использовались небезопасные горючие материалы, сейчас — материалы, которые обеспечивают теплоизоляцию и соответствуют требованиям пожарной безопасности».

Параллельно проходит работа по обеспечению оптимального для машиностроительного производства температурно-влажностного режима. В 2021 году восстановили камеры орошения на 10 центральных секционных кондиционерах КТ‑120, температура поступающего воздуха снизилась на 8 °C — теперь в зной работается легче. Но работы еще много: нужно восстановить около 50 таких систем.

С 2018 года отремонтировано более 260 тыс. м2 кровли на разных корпусах. Используется долговечная, огнеустойчивая полимерная мембрана, у которой гарантия 15 лет. Работать с таким материалом легче, при этом повышается пожарная безопасность.

Фонари и лампы

Еще один важный проект — замена зенитных фонарей на крышах корпусов. Так называются окна-проемы. Специалисты управления архитектуры и капитального строительства (УАиКС) вместе с управлением ПСР подобрали материалы из алюминия и поликарбоната, теперь рамы не заржавеют. Арочная конструкция не позволит снегу и грязи задерживаться на поверхности. Уже заменили 1,7 тыс. фонарей — новые намного легче, поэтому механическая нагрузка на корпус снизилась в восемь раз. Осталось заменить еще 1180.

«Атоммаш» работает круглосуточно. С 2015 года управление главного энергетика (УГЭ) последовательно меняет лампы верхнего освещения на энергосберегающие. В основном корпусе заменили 1,8 тыс. ламп, в планах на 2022‑й — еще 900. Это сократит энергопотребление в пять раз.

«Нам необходимо завершить ремонт кровли на зданиях, выполнить капитальный ремонт административно-бытового корпуса, АБК‑1. Половина здания уже отремонтирована — раздевалки, актовый зал, часть кабинетов. Весной приступим к модернизации офисных помещений. Обновим раздевалки и душевые на третьем этаже, подвал. Также планируем капитальный ремонт инженерного центра», — говорит заместитель главного инженера, начальник УАиКС Михаил Никишин.

После оптимизации высвободились площади, их решили сдавать в аренду. Для этого во втором корпусе заменили зенитные фонари, приборы освещения, отремонтировали кровлю, фасад, а в третьем и четвертом сделали капитальный ремонт кровли.

Обновление станков

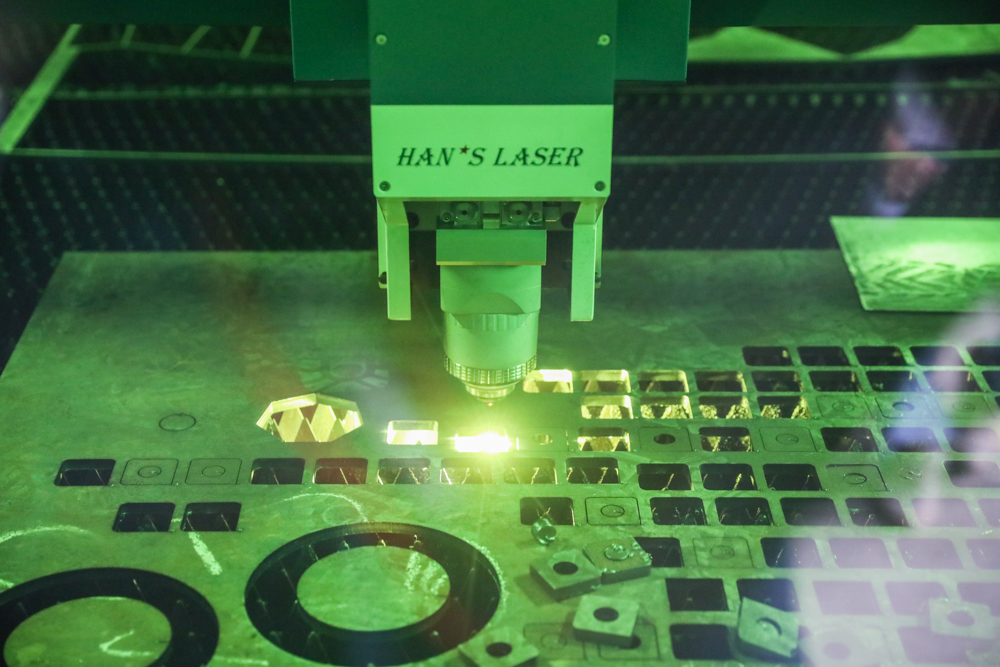

С ростом числа заказов на строительство АЭС за рубежом у «Атоммаша» увеличилась загрузка. Поэтому обновляются и закупаются расточные, токарно-карусельные станки, сварочные установки, на это выделяют большие средства.

В программе технического перевооружения завода участвуют специалисты управления главного механика (УГМ), они следят за работой станков и кранов. В УГМ есть своя лаборатория гидравлики и группа по ремонту контрольно-измерительных приборов и автоматики. В конце 2021 года запустили пять горизонтально-расточных станков чешской компании Škoda, существенно увеличив возможности расточных и фрезерных работ на корпусах реакторов и парогенераторов.

Цифровой передел

В 2021 году блок главного инженера внедрил новую систему мониторинга производственного оборудования «Диспетчер». Она позволяет в режиме реального времени фиксировать простой станка и определять причину: перерыв, ремонт, подготовка к работе, отсутствие заготовки, контроль детали на станке и т. п. Данные о состоянии станка «Диспетчеру» сообщает оператор, считывая сканером соответствующий штрих-код на пульте управления.

Мониторинг позволяет выявить узкие места в производственном процессе, сократить периоды необоснованного простоя, чтобы в итоге повысить коэффициент загрузки оборудования. Новая система, помимо локального информирования специалистов производств, раз в сутки пересылает краткую статистику в «Атомэнергомаш».

Опасные зоны на производственных участках оборудованы сигнальными метками. Например, роликоопоры стенда, предназначенного для вращения изделий цилиндрической формы, снабжены датчиками. Когда роликоопоры в действии, загорается красная лампа и включается сирена — предупреждение: «Красная зона, не входить». Ключ к системе есть только у оператора. Он начинает работы после того, как убедится, что зона свободная — людей нет.

«У «Атоммаша» порядка 150 договоров на производство оборудования — сумасшедший объем, которому нужно соответствовать. За три года мы кардинально изменились. Пришли молодые ребята в управление архитектуры и капитального строительства. Они готовы создавать комфорт и красоту. У нас сильное направление охраны труда. Управление главного механика отвечает за выпуск продукции. Все, что движется, вращается, точится и варится, — на их плечах. Встанет станок — и сроки поедут. Наши специалисты этого не допускают, — поясняет Роман Емельянов. — Все недочеты устранить сразу невозможно, но организация процессов на «Атоммаше» на высоте».