АВ-1 и АВ-2: сорок лет без права передышки

Первый в СССР уран-графитовый промышленный реактор «А», выведенный на проектную мощность в июне 1948 года, работал днем и ночью, нарабатывая плутоний для первой советской атомной бомбы. Но для серийного производства бомб металла катастрофически не хватало, поэтому руководство СССР приняло решение о строительстве на базе 10 (сегодня — «Маяк») двух новых реакторов, АВ‑1 и АВ‑2. Они стали первыми серийными промышленными уран-графитовыми реакторами — наработчиками плутония и отработали почти по 40 лет вместо запланированных пяти.

Решение о строительстве реактора АВ‑1 приняли в июле 1948 года. Генеральным проектировщиком реактора был назначен ГСПИ‑11 (позднее — ВНИПИЭТ), научным руководителем — ЛИПАН (теперь НИЦ «Курчатовский институт»).

Стройка за полтора года

Земляные работы на месте строительства реактора АВ‑1, примерно в 3 км от реактора «А», начались в конце 1948 года, еще до получения подрядчиком всей проектной документации — тогда это было обычной практикой. Стартовали они со взрыва скального грунта с использованием почти 200 т аммонала. Официальное начало стройки — 18 февраля 1949 года.

Весь 1949 год строительные и монтажные работы велись чрезвычайно высокими темпами. И уже в начале 1950 года реактор АВ‑1 был готов к пуску — он стал первым канальным аппаратом второго реакторного поколения, предназначенным исключительно для наработки оружейного плутония.

АВ‑1 представлял собой вертикальный цилиндр графитовой кладки с вертикальными каналами для уранового топлива и управляющих стержней, охлаждаемый озерной водой. Этот реактор был рассчитан на большую мощность, чем «Аннушка», и был более безопасным.

1 апреля 1950 года началась загрузка блоков в реактор. Блоков не хватало, часть их забраковали из-за дефектов: забоины, трещины, посторонние включения в оболочку. Загружали в несколько приемов, после каждой догрузки проводили пробный физпуск. За подготовку реактора к пуску отвечал главный инженер объекта Николай Семенов. Игорь Курчатов контролировал ход работ.

3 апреля 1950 года загрузку рабочих блоков закончили, 4 апреля в 15:30 мощность реактора подняли до 0,25 %. В 0:00 по указанию Анатолия Александрова мощность была поднята до 17 %. Этот день, 4 апреля 1950 года, когда на заводе заработал первый промышленный реактор, считается днем рождения завода.

В дальнейшем мощность поднимали постепенно, по 7–10 %, и в конце мая она достигла проектного значения. 15 июля 1950 года реактор приняли в промышленную эксплуатацию.

То зависание, то «козлы»

Началась работа. Заводу был предписан жесткий план наработки плутония. В сентябре 1950 года первая продукция реактора АВ‑1 была передана на переработку.

С проблемами персонал столкнулся еще при пуске реактора, когда в канале 33–25 завис 40-й блок, извлечь который удалось с большим трудом. Зависание блоков было связано с увеличением их диаметра по разным причинам, например, вследствие радиационного изменения под действием нейтронного потока структуры металлического урана, ухудшения условий охлаждения блоков и др. Блоки не разгружались из технологического канала под собственным весом, как было предусмотрено проектом, а зависали в канале.

Другой тип технологических аварий — «козел»: уран расплавлялся, прожигал стенку технологического канала, взаимодействовал с графитом, в результате образовывались карбиды урана, что вело к значительному ухудшению радиационной обстановки в помещениях реактора. Для ликвидации использовали примитивный метод: к аварийному каналу подводили краном центрального зала длинную штангу (пешню), опускали ее в канал, и два-три человека пробивали блоки вниз. Для уменьшения радиационной нагрузки к этой работе поочередно привлекали весь персонал смены, включая инженеров, радиационный фон от открытого технологического канала был довольно приличный.

Иногда от ударов пешней канал обрывался, и тогда из реактора извлекали его обрывок. В этом случае, а также в случае образования «козлов» на канал ставили сверлильный станок и начинали высверливать рабочие блоки. Технология ликвидации зависаний и «козлов» постоянно совершенствовалась по мере накопления опыта. Так, для извлечения рабочих блоков через верх канала стали использовать специальный инструмент с цанговым захватом.

Строительные дефекты

Позже выявились строительные дефекты и ошибки проектировщиков. Так, пустоты в кладке стены центрального зала, примыкающей к помещениям пульта управления реактора, пришлось заполнять свинцом. Обнаружилась недостаточность чугунной защиты и особенно смотровых стекол дистанционного пульта крановщика, где гамма-фон доходил до 200 мР/с, а также наличие гамма-излучения за счет отражения гамма-лучей от стен зала.

При ликвидации высверленных из каналов блоков операторы стали применять всевозможные виды переносной защиты: баки с водой, чугунные чушки, а потом начали делать уже и переносимые кранами защитные камеры с отверстиями для рук.

Между сменами началось соцсоревнование за предельную выработку и сокращение простоев. План тяготел над всеми. Но зависания блоков в технологическом канале случались все чаще, и план по накоплению плутония не выполнялся.

Перед очередным плановым пуском реактора АВ‑1 было решено проверить на зависание технологические каналы с накоплениями плутония от 50 % опусканием на один блок. Зависших оказалось около 600. Часть зависших блоков в каналах пробили пешней вниз через кассеты, остальные извлекли через верх.

Еще одной проблемой стал планктон и водоросли озера Кызыл-Таш, которые летом нарастали на стенках трубопроводов баков, арматуре и дроссельных органах технологических каналов реактора, так как фильтров на водоводах перед реактором не было. Случались и отказы кассет из-за щелевой коррозии, сломанных упоров.

Страшная йодная яма

При любой аварийной ситуации в реакторе необходимо было быстро разобраться с причиной неполадок и поднять мощность реактора, чтобы не попасть в так называемую йодную яму. Этой ямы операторы боялись как огня — внеплановые остановки, как правило, приводили к невыполнению государственного плана накопления плутония. Правильно ли действовал персонал, разбирались на уровне министерства и оборонного отдела ЦК КПСС.

Проблема заключалась в том, что при эксплуатации реактора в рабочих урановых блоках образовывались продукты деления, в том числе сильно поглощающие нейтроны, в частности изотоп ксенона, который образовывался из йода. При работе реактора в нормальном режиме имелась некоторая стационарная концентрация йода и ксенона, которая соответствовала номинальной мощности. Когда реактор выключали, йод в результате радиоактивного распада переходил в ксенон, являющийся сильным поглотителем нейтронов, его концентрация увеличивалась при остановленном реакторе. Надо было успеть поднять мощность реактора, пока количество ксенона не превысило пороговую концентрацию. На это у персонала в зависимости от топливной загрузки реактора было 30–40 минут. Если это время превышалось, поднять мощность реактора можно было только через сутки.

Нужен второй

В разгар строительства реактора АВ‑1 решили построить ему в пару еще один. Двойник получил название АВ‑2. На строительные работы отвели 10 месяцев — с 1 января по 1 ноября 1950 года.

В ноябре 1950 года было создано управление по эксплуатации реактора АВ‑2. Начальником объекта назначили Андрея Рыжова, главным инженером — Николая Степанова. С марта 1951 года начальником объекта АВ‑2 (завода 4) стал Николай Козлов. Благодаря высоким темпам строительства 30 марта 1951 года АВ‑2 был сдан в эксплуатацию. В октябре 1951 года первую продукцию реактора передали на переработку.

Реакторы АВ‑1 и АВ‑2 с организационной точки зрения существовали раздельно до конца 1953 года, когда было принято решение два объекта (завод 2 и завод 4) объединить, упростить структуру управления и снизить расходы на административно-управленческий персонал. С 1 января 1954 года реакторы АВ‑1 и АВ‑2 образовали завод 24, что позволило сократить численность персонала с 755 до 528 человек.

Повысить мощность

Со временем появились проблемы, сильно усложнявшие эксплуатацию обоих реакторов. Например, сразу после пуска начались сквозные коррозионные поражения технологических каналов. Это приводило к замачиванию графитовой кладки, невозможности выдерживать некоторые основные параметры и, как следствие, к досрочной выгрузке некондиционного продукта.

Специалисты центральной заводской лаборатории и завода изучили возможные причины этого явления и рекомендовали поддерживать рН воды в узких пределах, подпитывать ее ингибитором. Коррозия прекратилась, технологические каналы стали эксплуатировать по два и даже по три срока.

Одним из параметров, лимитирующих повышение мощности, была температура графитовой кладки. Тогда применялась воздушная продувка графитовой кладки. При высокой температуре резко возрастало окисление графита, что могло привести к разрушению кладки. Замена воздуха инертным газом (азотом) давала возможность поднять температуру графита. Для получения этого газа в 1954–1955 годы на заводе была построена азотная станция. Перевод реакторов на азотную продувку позволил поднять их мощность на 20–25 %.

Для сохранения графитовой кладки пришлось выполнить масштабные ремонтные работы. Радиационно-термические формоизменения приводили к разрушению кирпичей, ускоряла разрушение кладки и расчистка дефектных ячеек рассверловочным инструментом. Совместно со специалистами ЦЗЛ на заводе разработали способ, технологию, инструмент и рецептуру графито-бакелитовой пасты для ремонта кладки. На реакторе АВ‑1 отремонтировали 252 ячейки, запрессовали 40 т пасты, на АВ‑2 — 309 ячеек и 52,5 т пасты.

В 1961 году было улучшено распределение мощности по радиусу за счет загрузки каналов с обогащенным ураном в периферийную зону, а в 1964 году аналогичным образом было улучшено распределение по высоте. Это также дало вклад в повышение производительности реакторов.

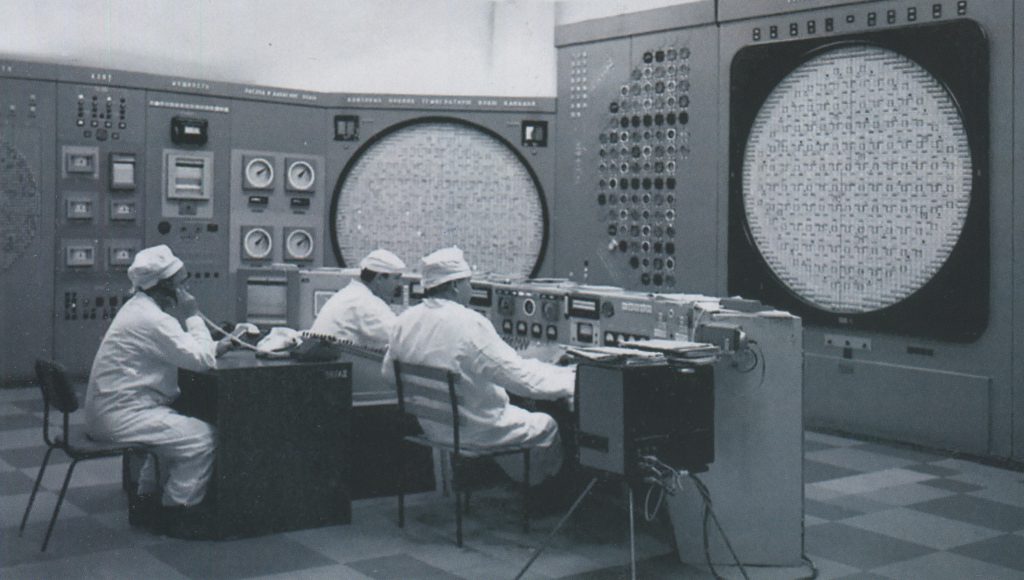

С 1961 года начали выходить из строя отдельные точки в системе поканального контроля температуры воды на сливе, а в 1964 году она вышла из строя полностью. Система поканального контроля была спроектирована как не подлежащая ремонту, поэтому на первом этапе ее заменили системой термонейтронных датчиков, которая позволяла контролировать распределение нейтронного потока. Далее была разработана новая система поканального контроля температуры воды на основе термопар. Во время капитального ремонта (в 1971 году на АВ‑2, в 1972 году на АВ‑1) новые системы были смонтированы на обоих реакторах. Практика подтвердила, что новые системы более надежны, точны и ремонтопригодны.

Продлить ресурс

Плановый ресурс реакторов АВ‑1 и АВ‑2 ограничивался пятью годами, но остановить их не представлялось возможным: требовалось все больше плутония. Все ремонтные работы выполнялись во время плановых капремонтов. А за счет грамотной эксплуатации, постоянного технического совершенствования, внедрения целого ряда новшеств проектный ресурс реакторов был превышен почти в восемь раз, а проектная мощность — почти в пять.

Последнее подробное обследование технического состояния реакторов АВ‑1 и АВ‑2 проводила в августе 1988 года специальная комиссия. Главный вывод — «Основные металлоконструкции, графитовая кладка, СУЗ, системы контроля и обеспечения находятся в работоспособном состоянии и могут эксплуатироваться в течение двух лет».

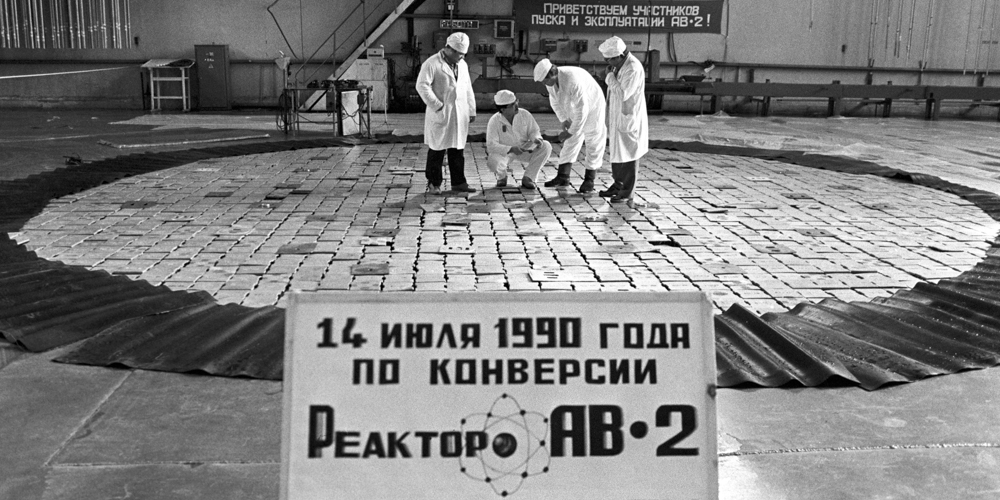

От этих дней до последней остановки (АВ‑1 — 12 августа 1989 года, АВ‑2 — 14 июля 1990 года) реакторы проработали без замечаний.

К моменту прекращения эксплуатации реакторов их состояние гарантировало безаварийность и безопасность эксплуатации. Сегодня ведутся масштабные работы по их выводу из эксплуатации и приведению в радиационно безопасное состояние.

Реакторы АВ‑1 и АВ‑2 положили начало мощному реакторному производству на «Маяке».

При подготовке использовались материалы из архива газеты «Атомпресса», электронной библиотеки «История «Росатома» (elib.biblioatom.ru) и других открытых источников. Если вы были участником описываемых событий, знаете интересные факты о создании реакторов или обнаружили неточность в статье, напишите автору по адресу atom‑55@mail.ru.