Рецепт днища

На «Атоммаше» в конце октября завершили изготовление днища реактора для второго блока турецкой АЭС «Аккую». «СР» показывает весь процесс производства детали: как из стальной трубы получается часть реактора.

ЭТАП 1

Днище формируется из бесшовной плоской круглой заготовки диаметром 6 м и толщиной 300 мм. Получить такую заготовку можно только при разгибе трубной детали: листовые поковки таких размеров нетранспортабельны, а технология изготовления днища не допускает сварных соединений на изделии. Чтобы разогнуть бесшовную кованую трубную заготовку и превратить ее в лист, на первом этапе из нее вырезают узкую часть по всей длине.

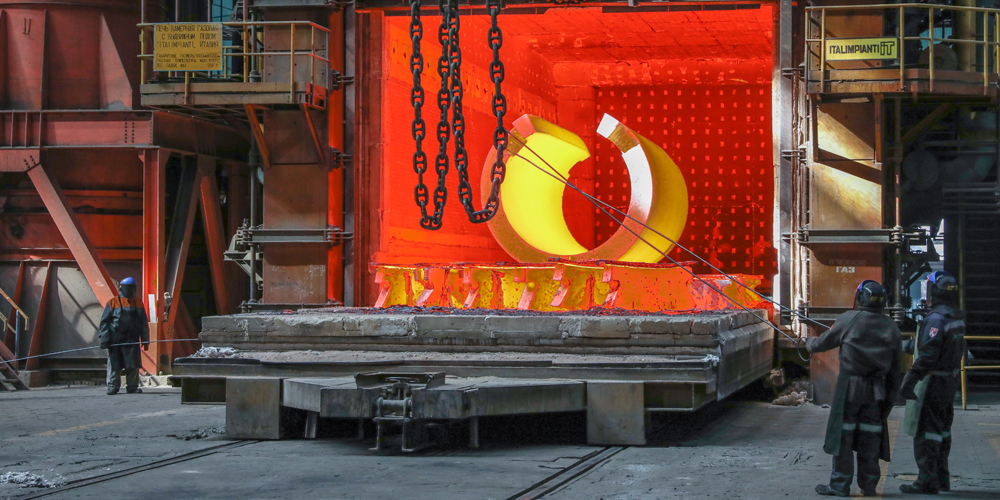

ЭТАП 2

Затем кованую стальную трубную заготовку укладывают в печь, развернув ее вырезом наверх, и нагревают до максимальной температуры 1100 °C.

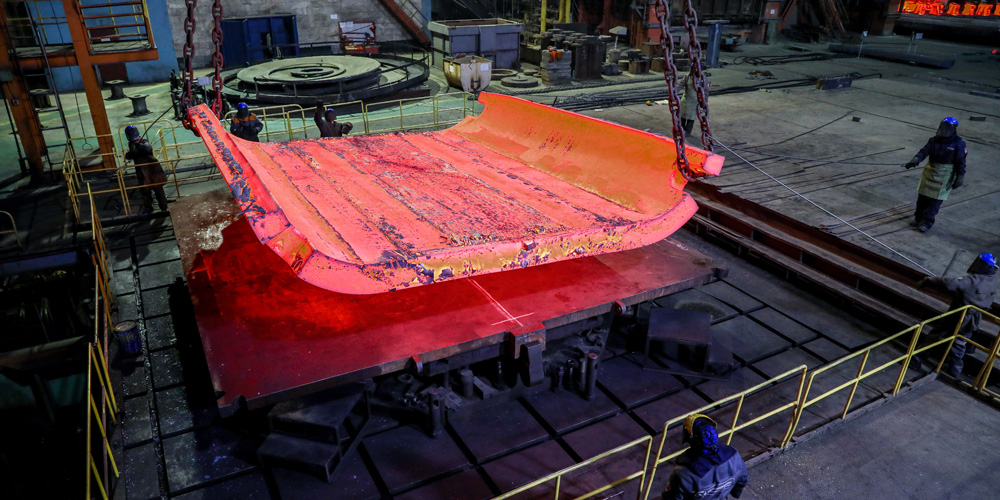

ЭТАП 3

Горячую заготовку с помощью крана помещают на стол листоштамповочного пресса с усилием 15 тыс. тонн-сил. В разрез заводят первую, самую узкую оснастку для разгибки и начинают давить, труба немного расходится по краям.

ЭТАП 4

В разрез заводится второй листоштамповочный пресс, который разгибает трубу еще больше. Усилие пресса — около 10 тыс. тонн-сил. Основное условие при разгибке — температура заготовки должна быть не менее 800 °C.

ЭТАП 5

Заготовку снова нагревают в печи в течение нескольких часов. После отправляют на окончательную разгибку, при которой используется самый широкий листоштамповочный пресс. Усилие пресса максимальное — 15 тыс. тонн-сил. Трубная заготовка превращается в квадратный лист.

ЭТАП 6

Из готового стального листа вырезают круглую заготовку, из которой затем на том же листоштамповочном прессе формируют днище атомного реактора.

ЭТАП 7

На отштампованное днище устанавливаются температурные датчики. Деталь отправляют в печь на термическую обработку, чтобы получить требуемые свойства металла.