Как хастеллой, только лучше

Российские атомщики и металлурги разработали новый хромоникелевый сплав — аналог импортного материала, поставки которого в страну оказались под угрозой из-за санкций.

Текст: Кирилл Быстрова / Фото: «ЦНИИчермет»

В атомной энергетике, авиакосмической и химической промышленности не обойтись без хромоникелевых сплавов, способных работать в агрессивной среде, при высокой температуре и давлении. Эти материалы используются в активных зонах реакторов, их рассматривают в качестве замены цирконию при производстве оболочек твэлов. Оболочки тепловыделяющих сборок для атомных ледоколов нового поколения уже делают из хромоникелевого сплава — это значительно увеличивает срок эксплуатации активной зоны до перегрузки.

Материалы поставляют в Россию из-за рубежа, в основном американской марки Hastelloy. Это целая группа сплавов (свыше 20 видов), обладающих высокой коррозионной стойкостью. «В свете нового, еще более жесткого пакета антироссийских санкций США вполне возможен полный запрет на поставку нам необходимых материалов — достаточно вспомнить историю с «Мистралями», — говорит заместитель гендиректора «ЦНИИТМАШа» по научной работе Константин Косырев. — Поэтому мы считаем, что важно рассчитывать только на собственные силы».

Руководство страны по инициативе «Росатома» в прошлом году поставило перед российскими учеными и металлургами задачу: разработать оригинальный отечественный хромоникелевый сплав для замены импортного. Возглавил работу научный центр «ЦНИИчермет». «Этот институт — ведущий в России разработчик высоколегированных спецсталей», — пояснил Константин Косырев. Также привлекли «НИИхиммаш», Чепецкий механический завод и Уральский федеральный университет.

Ученым необходимо было создать коррозионно-стойкий сплав оригинального состава, чтобы избежать возможных патентных претензий, и при этом получить более высокие эксплуатационные характеристики, чем у хастеллоя.

В состав хромоникелевых сплавов хастеллой, как правило, входит молибден. В качестве легирующих добавок применяются кобальт, медь, марганец, титан, цирконий, алюминий, вольфрам, ванадий и ниобий. Сотрудники лабораторий «ЦНИИчермета» провели анализ и сложную высокотехнологичную исследовательскую работу. Экспериментировали с методиками, соотношением химических элементов, ставили многочисленные опыты. В итоге они нашли элемент, определенное содержание которого позволило получить требуемые физико-химические свойства и эксплуатационные характеристики. Название элемента не разглашается — коммерческая тайна.

Следующий этап — разработка технологии выплавки металла. «ЦНИИчермет» известен в России и за рубежом достижениями в области металлургических технологий. Технология была разработана в сжатые сроки, полученные образцы материала подверглись испытаниям. Их выдерживали более 2 тыс. часов при температуре около +700 °С в расплавах хлоридов гафния и циркония. Результаты тестов превзошли ожидания ученых. Удалось снизить скорость окисления металла, российское изобретение продемонстрировало более высокую коррозионную стойкость, чем иностранные аналоги. Это даст возможность увеличить эксплуатационный ресурс изделий и сэкономить.

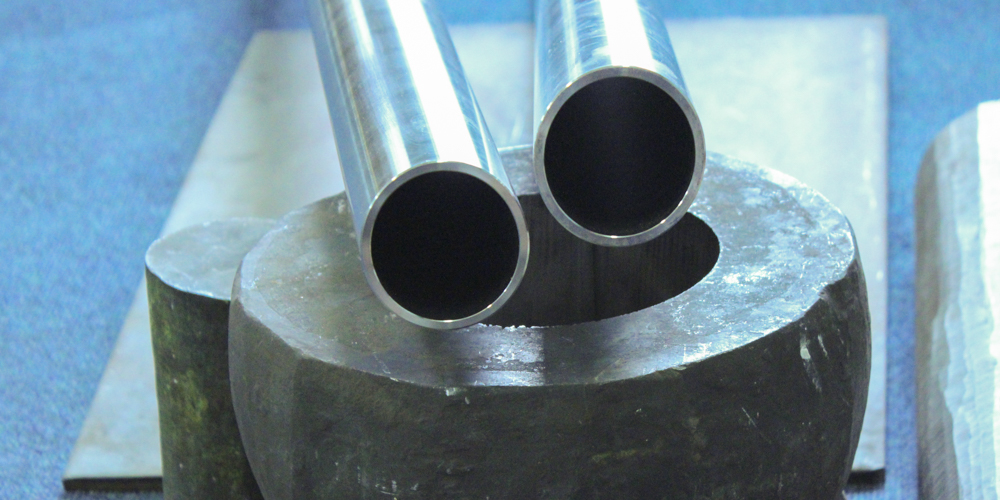

Над технологией промышленного производства нового металла работали специалисты «ЦНИИчермета» и металлургического завода «Электросталь». В заводской лаборатории апробировали процессы выплавки сплава, прокатки листа, поковок трубных заготовок и изготовления сварочной проволоки. И вот пару месяцев назад в цехах завода получили первые несколько тонн сплава, провели разливку, проковку, прокатку, а также волочение. Сейчас несколько наименований изделий из нового материала проходят заключительные комплексные испытания в лабораториях ЧМЗ, «НИИхиммаша» и Уральского федерального университета. Практически все готово к масштабному промышленному производству нового продукта.

«Сфера применения нашего сплава — химическое и атомное машиностроение, производство оборудования для химической промышленности», — прокомментировал один из его создателей, заместитель директора Института качественных сталей «ЦНИИчермета» Александр Шевакин.

Результаты комплексных тестов нового материала позволяют говорить об успешной реализации еще одного проекта по импортозамещению. Благодаря высоким эксплуатационным характеристикам и выгодной цене у нового сплава есть перспективы и на зарубежном рынке.

Оригинальные технологии и методики, созданные в процессе разработки этого материала, позволят повысить коррозионную стойкость ряда других коррозионно-стойких металлов.

«Сотрудники «ЦНИИчермета» в очередной раз продемонстрировали высочайшие компетенции в области металлургии. Мы рады, что у нас есть договор о стратегическом партнерстве, в том числе по разработке стали специального назначения, и уверены, что наше дальнейшее сотрудничество может быть очень плодотворным», — отметил Константин Косырев.