«Росатом» может выйти в лидеры рынка 3D-печати

3D-печать четыре года назад определена одним из стратегических направлений научно-технического развития «Росатома», в прошлом году появился интегратор — «дочка» топливной компании «Русатом — Аддитивные технологии» («РусАТ»). В ТВЭЛ состоялась первая отраслевая конференция по аддитивным технологиям. Представленные на ней результаты впечатляют: такими темпами «Росатом» скоро выйдет в лидеры рынка 3D-печати.

Открывая конференцию, старший вице-президент ТВЭЛ по развитию новых бизнесов Юрий Кудрявцев отметил, что уже разработана и передана в серийное производство конструкторская документация на линейку 3D-принтеров RusMelt для печати металлами по технологии селективного лазерного плавления, SLM. Принтеры будут собирать на площадке НПО «Центротех» в Новоуральске. «Росатом» разработал свою стратегию и внес предложения в комплексный план развития аддитивных технологий в России, который формируется под эгидой Минпромторга, и в федеральный проект по созданию центров 3D-печати.

Продвижение идет полным ходом: «РусАТ» представляет свои продукты и услуги на российских и зарубежных выставках и форумах. «Работаем над созданием первого демонстрационного технологического аддитивного центра, который расположится на территории Московского завода полиметаллов, — сообщил Юрий Кудрявцев. — Специально для этого изготавливаются четыре 3D-принтера. Центр заработает до конца года». Такие центры появятся в нескольких городах присутствия топливной компании. Они будут выполнять заказы и демонстрировать возможности «Росатома» потенциальным клиентам. По словам старшего вице-президента ТВЭЛ, созданы все предпосылки для вывода продукции на рынок. Ключевая задача года — коммерциализация.

Но для этого мало научиться печатать в 3D и делать оборудование — нужна нормативная база для внедрения изделий в промышленность. Генеральный директор «РусАТ» Алексей Дуб рассказал о результатах работы по стандартизации. Совместно с ВИАМ компания подготовила и согласовала в правительстве девять проектов национальных стандартов. Создается программа национальной стандартизации по направлению «Аддитивные технологии», есть планы по гармонизации требований национальных стандартов с международными — ISO и ASTM. «Разработаны нормативы для конкретных отраслей и конкретных изделий, — отметил Алексей Дуб. — Однако надо понимать, что ГОСТы ГОСТами, но нужно менять стереотипы в конструировании и проектировании. Мы думаем, что в ближайший год полностью докажем возможность применения аддитивных технологий в ряде отраслей, наладим взаимопонимание между конструкторами, материаловедами и технологами». С медиками взаимопонимание уже есть: создан полный комплекс оборудования для печати элементов титановых протезов, они прошли предклинические испытания, начались клинические.

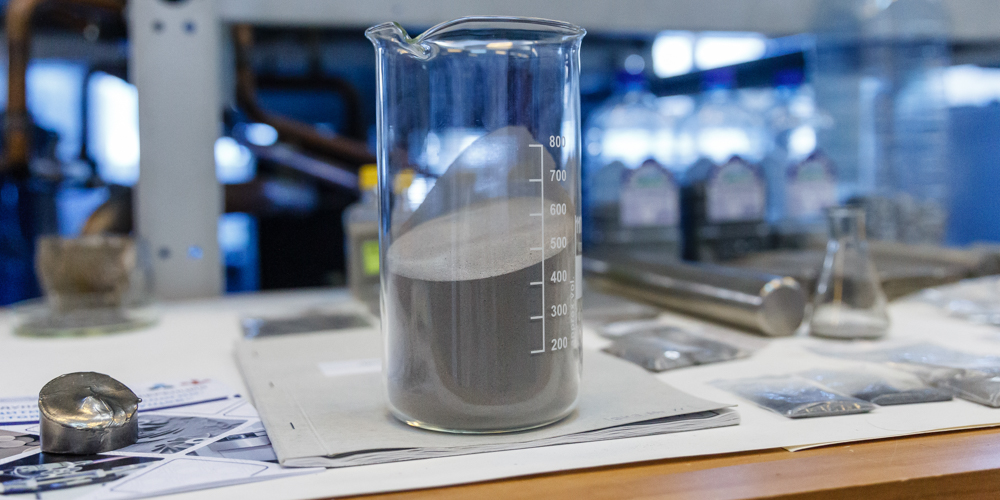

За год «РусАТ» существенно продвинулся в создании аддитивных материалов. Началось освоение производства порошков из легкосплавных металлов по технологии газового распыления.

«Росатом» взял хороший темп в развитии аддитивных технологий и имеет все шансы занять ведущую позицию на быстро растущем мировом рынке. Ожидается, что к 2025 году рынок достигнет 45 млрд долларов, а к 2035 году превысит 350 млрд. Но конкуренция усиливается. Чтобы обойти других игроков, нужно согласие в команде. Начальник управления реализации новых бизнесов «Росатома» Дмитрий Байдаров подчеркнул, что все отраслевые участники аддитивного направления должны понимать роль компании-интегратора. «РусАТ» — рыночный агент, именно он продвигает продукцию и услуги и выступает как единый центр принятия решений об инвестировании. «Пока возникают ситуации, когда участники бизнеса хотят сами «побегать» по рынку, поискать заказчиков. Здорово, но ответственность за результат несет интегратор. Кроме того, наши заказчики и партнеры должны понимать, с кем они имеют дело, как работать, как выстраивать взаимоотношения. Все действия на внешнем рынке должны быть согласованы с интегратором», — заключил Дмитрий Байдаров.

Принтеры

Пилотный образец металлического 3D-принтера «Росатома» Melt Master 3D‑550 был однопорошковым, второй — двухлазерный и двухпорошковый, его производительность примерно на 30 % выше.

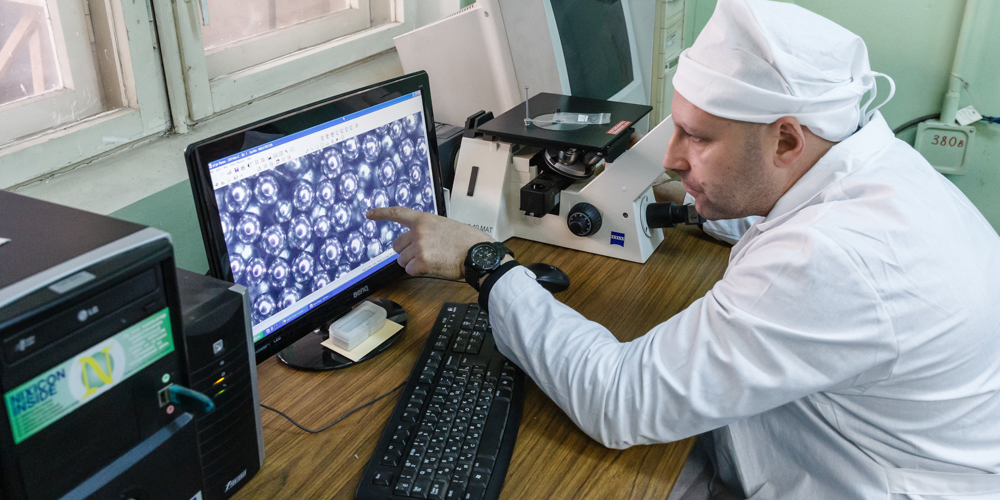

В линейке готовых к производству принтеров «Росатома» три модели: RusMelt‑300, RusMelt‑400 и RusMelt‑600 (число в модели отражает линейные размеры зоны построения). Все принтеры могут использовать нержавеющие и инструментальные стали, титан, титановые, алюминиевые сплавы, сплавы кобальт-хром, элементы структуры изделия начинаются от 300 мкм. Разработана уникальная система регенерации, которая позволяет разделить остаточный порошок по фракциям и вернуть в установку печати. Это существенно снижает расход порошка, а значит, себестоимость изделий.

НИОКР по усовершенствованию принтеров направлены на импортозамещение комплектующих. Ключевые элементы отечественных машин — лазеры и лазерные сканаторы — пока покупают за границей. Но снежинский и саровский ядерные центры уже работают над собственными системами.

«РусАТ» намерен и продавать принтеры, и принимать заказы на печать. Внедрить RusMelt в производство хотят предприятия «Роскосмоса», «Ростеха».

Планируется разработка электронно-лучевых 3D-принтеров и принтеров для DMD-печати (direct metal deposition — прямое нанесение металла). Такие установки сочетают преимущества порошкового 3D-принтера и установки с ЧПУ, позволяя в короткие сроки производить качественные изделия сложной геометрии.

Порошки

Ключевым производителем здесь должен стать «Центротех». На НПО создается опытно-промышленная установка для производства металлических порошков методом газового распыления производительностью до 20 т в год. На ней можно будет получать порошки из алюминия, меди, железа и их сплавов. Размер фракции — 10–50 мк, полезный выход — не менее 55 % материала.

Параллельно «Центротех», ЧМЗ и ВНИИНМ планируют инициировать разработку установки центробежного распыления. Благодаря ей можно будет расширить спектр материалов для аддитивной печати, добавив никель, кобальт, титан, тантал и др. На такой установке можно получить порошки высокого качества, однородные по размеру и химическим свойствам.

ЧМЗ создает у себя промышленное производство титановых порошков и титановой проволоки для аддитивных технологий. На предприятии давно работают с титаном, есть собственные материалы и все необходимое оборудование для нового проекта, есть потенциальные заказчики. Также предприятие готово осваивать технологию производства порошков из циркония и керамики.

Технологии печати

«РусАТ» разрабатывает технологии 3D-печати и выпускает опытные детали для авиа-, двигателестроения, атомной отрасли, медицины и научных исследований. Совместно с медиками создаются технологии печати протезов тазобедренных и челюстных суставов, межпозвонковых кейджей, пластин для остеосинтеза, ортопедических и других имплантатов.

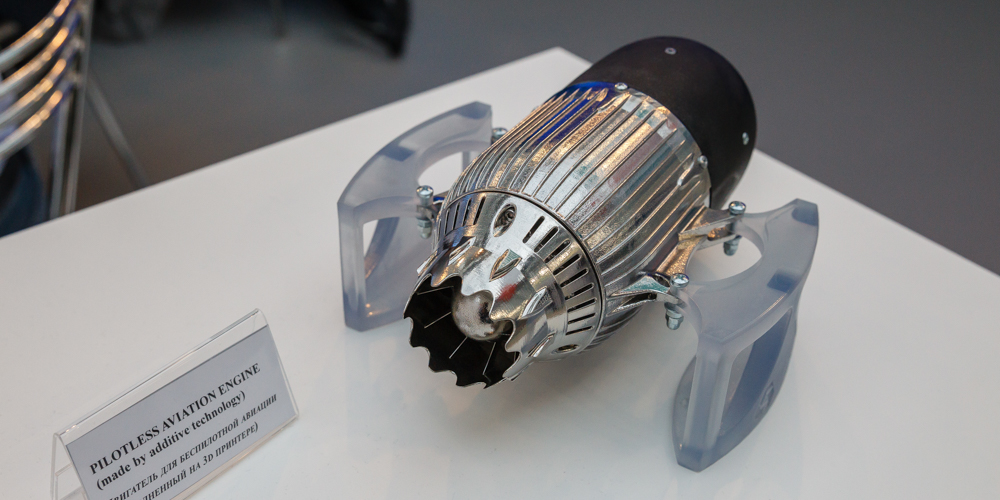

Разработан модельный ряд малогабаритных газотурбинных установок для беспилотных летательных аппаратов. Внедрение аддитивных технологий в производство малых двигателей позволяет применять совершенно новые технические и конструкционные решения, утверждают разработчики.

«НИИграфит» предлагает осваивать печать из углеродных материалов. Но это пока только идея.

Программное обеспечение

Для работы с принтерами RusMelt разрабатывают пакет программного обеспечения. Задача — обеспечить печать с первого раза. ПО может адаптироваться под индивидуальные потребности заказчиков. Проектирование формы и расчет свойств изделий ведутся на основе программного комплекса «Логос», разработанного в РФЯЦ-ВНИИЭФ и адаптированного под лазерное плавление. Саровский ядерный центр готов, используя возможности своих суперкомпьютеров, организовать работу аддитивных центров в формате онлайн-сервиса. Когда будет сформирован парк 3D-принтеров, можно перейти к оказанию услуг по удаленной разработке цифровых моделей изделий и оперативной печати. Любой удаленный пользователь сможет самостоятельно разработать цифровую модель детали.