С ними не заржавеет: чем изделия из полимерных стеклокомпозитов лучше металлических

Мы уже сообщали («СР» № 33), что «Росатом» с партнерами запустил на базе «Центра полимерных композитов» в мордовском городе Рузаевке вторую очередь производства. Теперь оно крупнейшее в России. Расскажем подробнее, что там выпускают.

На семи производственных линиях предприятия изготавливают стеклопластиковые изделия методом пултрузии (от англ. pull through — «тянуть сквозь»). Через нагретую формообразующую оснастку, фильеру, протягивают волокна и ткани, пропитанные полимерным связующим. Инженеры разработали порядка 40 фильер, их под заказ делают в Мордовии. Стекловолокно, стекломаты и полимерные смолы — российского производства. Линии импортные, но композитный дивизион «Росатома» изучает возможности спроектировать и изготавливать такие в России.

Среди самых востребованных продуктов — лаги. На свинофермах на них укладывают решетчатый настил. Обычно лаги делают из металла, но отходы жизнедеятельности свиней создают настолько агрессивную, насыщенную аммиаком среду, что лаги нужно менять каждые три — пять лет. Композиты выдержат лет шестьдесят.

Другой популярный продукт — шумоотражающие панели. Ими, например, обшивают стены цехов и ангаров, ставят их в защитные экраны вдоль автодорог, особенно нижнего метра: металлические экраны от грязи ржавеют.

Часть совместного с Куйбышевской железной дорогой проекта — производство инновационных настилов для пешеходных переходов. В износостойкое полимерное покрытие добавлен кварцевый песок, чтобы поверхность не была скользкой. Предварительные испытания позади, теперь настилы тестируют в РЖД. Если результат совпадет с ожидаемым, ими оснастят железнодорожные переходы по всей стране.

«Эти настилы легче, монтировать удобнее, чем резинокордовые, — отмечает исполнительный директор «Центра полимерных композитов» Владимир Кечемайкин. — Их можно использовать и на больших заводах с собственными железнодорожными ветками».

В цехе механической обработки делают технологические отверстия в квадратных трубах, швеллерах (профилях п-образного сечения) и других изделиях предприятия, собирают лестницы, переходы, промышленные смотровые площадки и проч.

«Если металлические мостки в цехе с агрессивной химической средой надо менять раз в три — пять лет, то для композитных и полвека не срок, — продолжает Владимир Кечемайкин. — Они и температуру выдерживают от –60 до +60 °С. Мы поставили разрывную машину с климатической камерой, проводим испытания».

Муниципалитеты заказывают пешеходные мосты. Металлического в них — только фасонные элементы и болты. Делают в Рузаевке и фонарные столбы. Вандалов они не боятся, говорит Владимир Кечемайкин, руками их не сломать, ну а удара кувалдой или наезда автомобиля не выдержит ни металлический, ни бетонный столб.

Перспективное направление — обшивка вентиляторных градирен. Композитный дивизион запатентовал такую. Но о повсеместном применении композитных материалов в строительстве говорить рано.

«Металл используют века полтора. Инженеры привыкли, есть библиотеки нормативной документации, конструкторских решений, — объясняет Владимир Кечемайкин. — Зачастую клиентов приходится убеждать, что композиты лучше».

Градирни в сеточку

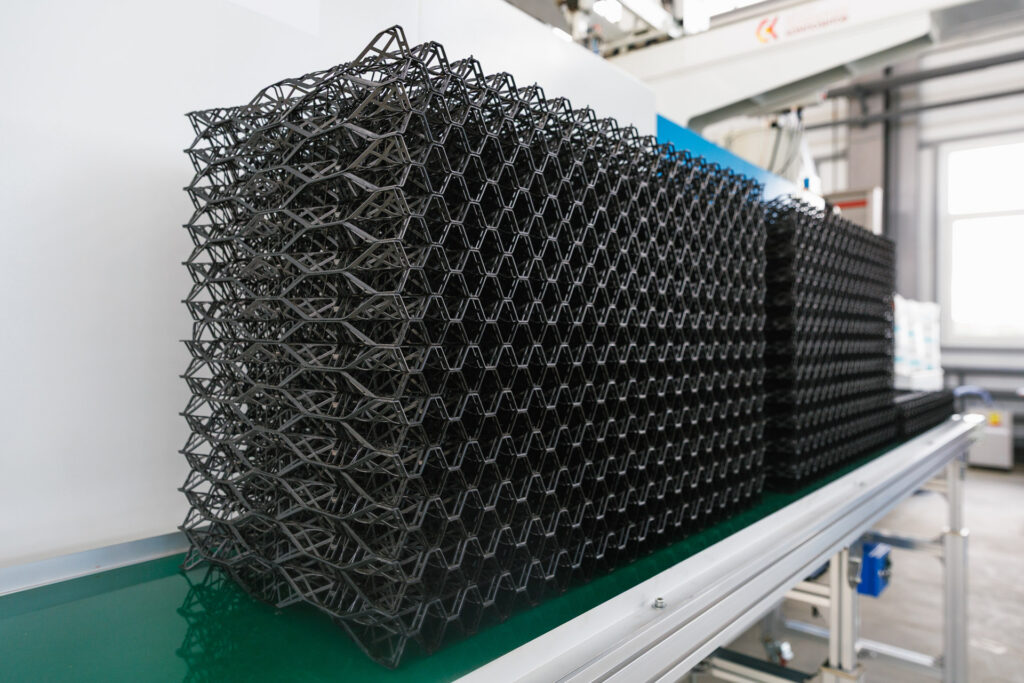

В «Центре полимерных композитов» на роботизированном термопластавтомате изготавливают полипропиленовую сетку для оросительных устройств башенных и вентиляторных градирен. Сетка разделяет горячую воду на множество струек, чтобы ускорить охлаждение.

Раньше эту продукцию покупали в Германии, с введением санкций поставки прекратились. Российские инженеры спроектировали аналог меньшего веса, что снижает нагрузку на несущие конструкции. Параметры теплосъема остались теми же. В мае этого года сеткой отечественного производства оснастили градирню Нововоронежской АЭС.

Потребность в этой продукции огромная, сетку нужно менять каждые пять-шесть лет. В «Центре полимерных композитов» планируют установить еще несколько термопластавтоматов.