Ученые «Росатома» повышают выгорание топлива для БРЕСТ-ОД-300

Пока на опытно-демонстрационном энергокомплексе в Северске готовятся к промышленному производству топлива для первой загрузки быстрого свинцового реактора БРЕСТ-ОД‑300, ученые работают над тем, чтобы повысить эффективность этого топлива. Подробности — в интервью с Михаилом Скуповым, заместителем гендиректора Высокотехнологического научно-исследовательского института неорганических материалов (ВНИИНМ), руководителем центра ответственности объединенного проекта «Разработка твэлов и ТВС со смешанным нитридным уранплутониевым топливом».

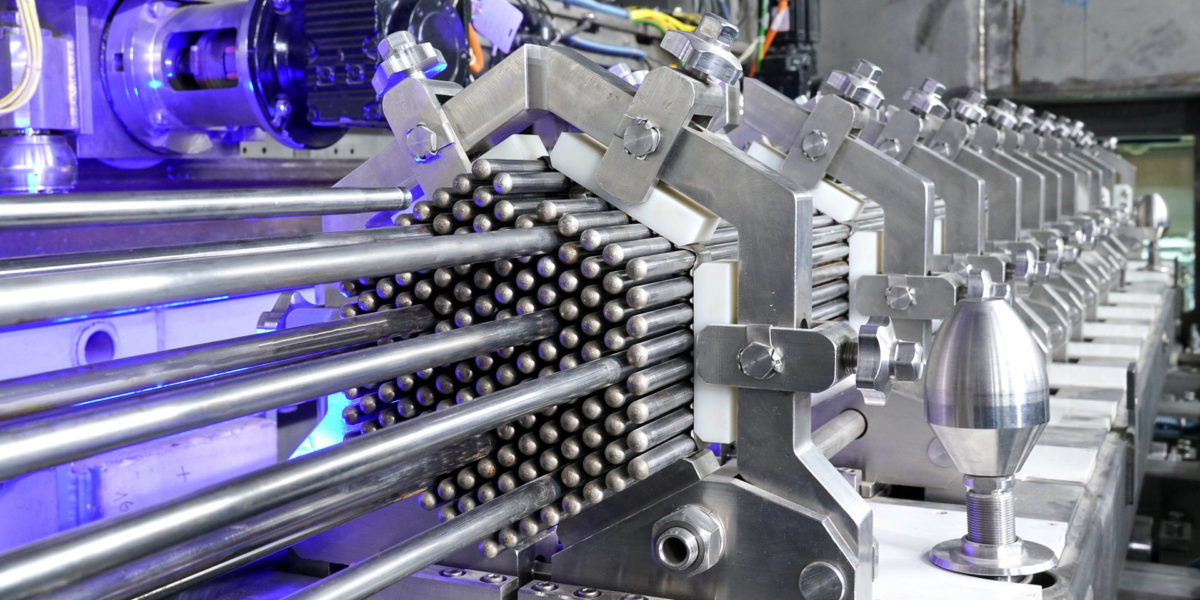

— В декабре 2024 года в Северске в опытно-промышленную эксплуатацию запустили МФР — модуль фабрикации-рефабрикации топлива. Что сейчас происходит на объекте?

— Событие, конечно, историческое. Это первый такой завод в мире, нитридное топливо в промышленном масштабе нигде пока не выпускали. Модуль постепенно выводят на проектную мощность и готовят к промышленной эксплуатации.

Сложности при пуске инновационного объекта неизбежны. Некоторые можно заметить только при опробовании всего оборудования в комплексе. В решении этих вопросов и состоит стадия опытно-промышленной эксплуатации. Ученые на этом этапе работают в комиссиях по приемке оборудования, консультируют сотрудников МФР, ведут конструкторский надзор. Но первая скрипка сейчас — СХК, эксплуатирующая организация. Основная работа — на комбинате. В этом году завод должен начать выпуск топлива.

— Раз технология готова и скоро начнется производство, больше ученым в этом проекте делать нечего?

— В прошлом году мы закончили комплексную программу экспериментального и расчетного обоснования твэлов для первой загрузки реакторов БРЕСТ-ОД‑300 и БН‑1200М. Последняя тепловыделяющая сборка по этой программе облучена в быстром реакторе БН‑600 и исследована. Но в будущем наше топливо должно стать эффективнее — предстоит повысить ресурс твэлов.

Сейчас в БН‑600 мы испытываем твэлы до предельных параметров. Используем облучательные сборки с выемными контейнерами либо с вытеснителями. Планируем начать исследования и в реакторе БН‑800. Его тракт загрузки ТВС позволяет использовать более активное топливо, поэтому мы сможем облучить сборки, содержащие америций. Для этого готовится лицензия на научно-исследовательские и опытно-конструкторские работы, в этом году на СХК начнем производство сборок для БН‑800.

Есть программа НИОКР по повышению выгорания нитридного топлива. Если на БРЕСТе на первом этапе планируется достичь глубины выгорания 6 % тяжелых атомов, то на перспективных БР‑1200 и БН‑1200М — вплоть до 16 %. Причем повышение выгорания — цель ультимативная и безальтернативная. От этого зависят экономические показатели атомной энергетики будущего.

— Какие способы повышения выгорания рассматривают ученые?

— Это комплекс мер: снижение температуры топлива за счет жидкометаллического подслоя, использование новых конструкционных материалов и оптимизация топливной композиции.

— Что дает жидкометаллический подслой?

— Один из ключевых факторов, ограничивающих ресурс твэлов с нитридом, — возникновение со временем высоких напряжений в нижней части топливного элемента из-за распухания топлива. Единственный способ этого избежать — увеличить зазор между топливом и оболочкой и дать возможность топливу свободно распухать. Жидкометаллический подслой позволяет увеличить зазор без повышения температуры топлива. Наиболее подходящим сейчас кажется свинцово-натриевый эвтектический сплав.

Технология изготовления твэлов с жидкометаллическим подслоем придумана давно, но она сопряжена с удорожанием и усложнением производства. Мы упростили метод, апробировали и можем сказать, что он готов к использованию на действующем производстве с минимальными изменениями технологических линий.

— Дисперсно-упрочненные оксидами (ДУО) стали по-прежнему считаются самым перспективным конструкционным материалом для нитридного топлива? Есть существенное продвижение в их разработке за последний год?

— Действительно, ДУО-модификации ферритно-мартенситных сталей позволят существенно поднять допустимую температуру работы оболочки твэла и значительно увеличить его ресурс. Мы создаем во ВНИИНМ пилотное производство оболочек из ДУО-сталей в объеме, достаточном для масштабного обоснования топлива. Участок позволит делать 1 тыс. м труб в год. Если все пройдет успешно, мы получим исходные данные для масштабного производства. Площадка для пилотного производства подготовлена, проект разработан, закупаем оборудование.

Но, кажется, для оболочек СНУП-топлива есть конструкционный материал еще лучше. В рамках федерального проекта «Разработка новых материалов и технологий для перспективных энергетических систем» мы получили очень интересные данные по фехралям (Fe, Cr, Al) с дисперсным упрочнением. Алюминий образует тонкие поверхностные пленки, которые естественным образом защищают материал от коррозии. В реактор мы фехрали еще не ставили и твэлы из них не делали, но образцы показали идеальное поведение в свинце. Дисперсное упрочнение обеспечило им требуемые свойства при температуре до 750 °C. Если мы сможем повысить температуру эксплуатации топлива до такого уровня, то появляется возможность увеличить КПД реакторной установки и энергетической системы в целом.

Использование ДУО-материалов актуально как для СНУП-, так и для оксидного топлива.

— Для замыкания ядерного топливного цикла нужно дожигать минорные актиниды в быстрых реакторах. Вы придумали, как безопасно включить их в топливо?

— На стадии рефабрикации СНУП-топлива предусмотрено вовлечение америция. Способ вовлечь америций в количестве до 0,5 %, используя традиционную таблеточную технологию, мы уже продемонстрировали. Если вовлекать больше, некоторое количество америция уходит из топлива на высокотемпературных стадиях процесса. Чтобы этого избежать, была разработана технология высоковольтного электроимпульсного компактирования (ВЭИК). Одно из фундаментальных свойств СНУП-топлива — электропроводимость. Фактически нитрид ведет себя как металл. Технология ВЭИК основана на пропускании большого тока через прессовку и позволяет совместить спекание и прессование таблеток в одном аппарате, избежать сложного передела длительной высокотемпературной обработки. ВЭИК требует высокой температуры, но малое время воздействия (таблетка формируется за доли секунды) и ограниченное пространство не позволяют америцию выйти из таблетки. Открыт самостоятельный проект, который позволит внедрить эту технологию на производстве не только для вовлечения минорных актинидов в топливный цикл, но и для фабрикации СНУП-топлива. Компания «Диаконт» по заказу «Прорыва» разрабатывает опытный образец промышленной установки.

— Каковы главные планы на этот год?

— Начало промышленной эксплуатации МФР — задача номер один в проектном направлении «Прорыв». С точки зрения перспектив топлива нам важно в этом году получить новые данные по испытаниям в БН‑600 и в БОР‑60 СНУП-топлива до глубоких выгораний.