Закрутить 3D-колесо: впервые напечатана рабочая деталь для ядерного объекта

До последнего времени объекты использования атомной энергии 3D-деталями не оснащали. И вот это случилось: напечатано рабочее колесо насоса для единственного в России производства по конверсии урана — сублиматного завода Сибирского химического комбината (СХК).

«Первый случай применения на ядерном объекте изделия, изготовленного с помощью 3D-печати, станет еще одним подтверждением высокого качества и надежности аддитивного производства деталей и комплектующих. «Росатом» проводит комплексную работу по внедрению аддитивных технологий в атомной промышленности», — подчеркивает директор бизнес-направления «Аддитивные технологии» топливного дивизиона «Росатома» Илья Кавелашвили.

Сублиматный завод СХК перерабатывает природный и регенерированный уран, прошедший очистку на радиохимическом заводе, в оксиды и гексафторид урана. Кроме них завод производит безводный фтористый водород, технический фтор, трифторид хлора. Предприятие полностью обеспечивает отечественную атомную отрасль гексафторидом урана для обогащения и последующего производства ядерного топлива.

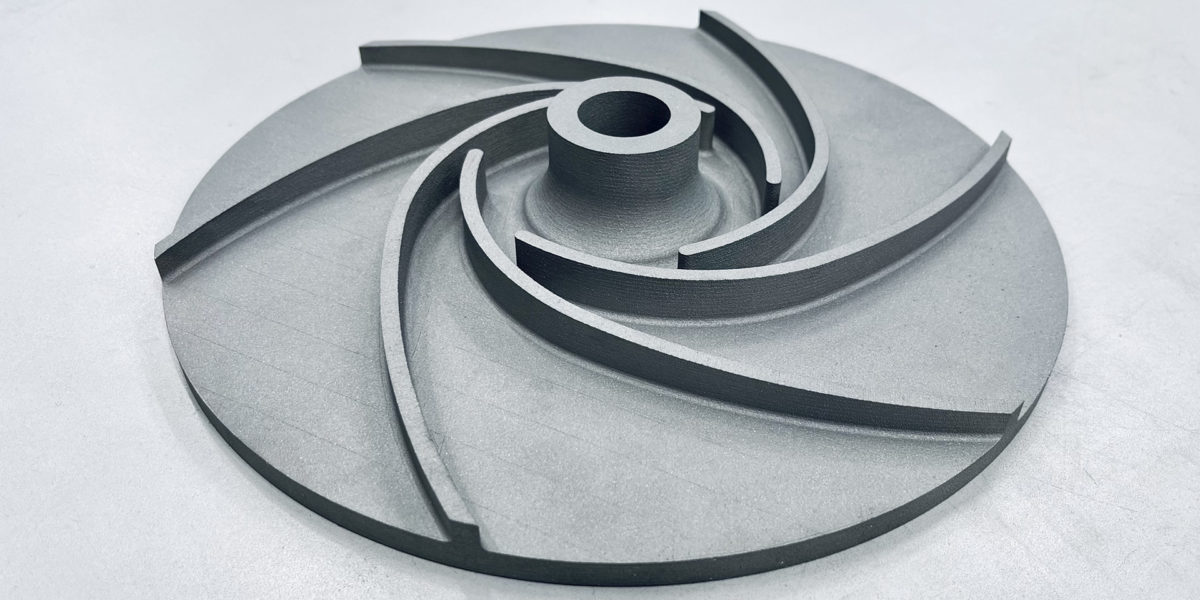

Центробежный насос, рабочее колесо для которого напечатали на 3D-принтере, прогоняет воду через внутренний теплообменник. Такие насосы поддерживают надежную работу оборудования на участке производства фтористого водорода и обеспечивают этим водородом электролизеры для выпуска гексафторида урана.

Колесо центробежного насоса должно иметь строго определенную форму с изгибами: мельчайшее отступление скажется на производительности и энергоэффективности насосного агрегата и всего комплекса оборудования. Изготовление колеса традиционным способом (поковка, фрезеровка, шлифовка) сложное, долгое и дорогое. Кроме того, обычно эта деталь производится в комплекте с насосом, и, если ломалось колесо, нужно было менять насос. Колесо, произведенное в центре аддитивных технологий «Росатома» по технологии селективного лазерного сплавления (selective laser melting, SLM), в точности повторяет форму предшественника, при этом оно прочнее и легче.

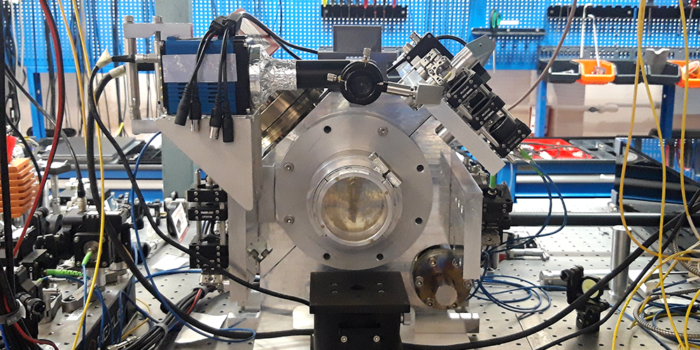

Колесо напечатали на принтере RusMelt 300, разработанном и изготовленном специалистами атомной отрасли. Промышленными металлическими принтерами в отрасли занимаются с 2014 года. В 2019‑м в научно-производственном объединении «Центротех» спроектировали две модели, работающие по технологии SLM: RusMelt 300 и RusMelt 600. Первая относится к среднегабаритным (зона построения 200–450 мм по каждому измерению), вторая — к крупногабаритным (свыше 450 мм). В 2023 году RusMelt 300 усовершенствовали и присвоили номер 310M, в этом году он пошел в серийное производство.

Принтер оснащен системой обдува для удаления излишков порошка и усовершенствованной системой продувки фильтров, которая продлевает срок их эксплуатации. Модульная компоновка позволяет укомплектовать машину с учетом потребностей заказчика. Система перенастройки параметров дает возможность всего за пару дней сменить материал для печати — например, стальной порошок на алюминиевый или титановый. Сканирующие системы и лазеры (ключевые компоненты принтера), а также многие комплектующие производят предприятия «Росатома». Программное обеспечение тоже собственное: пользователь не столкнется с внезапной блокировкой, как это случается с оборудованием на импортном софте. Финальную настройку 3D-принтера и программирование системы управления выполняют в отраслевом центре аддитивных технологий в Москве.

Самый большой элемент оборудования ядерного реактора, который в обозримом будущем специалисты «Росатома» планируют напечатать на 3D-принтере собственной разработки, — модернизированная выгородка (внутрикорпусное устройство) атомного реактора. Конструкция весом 11 т состоит из четырех колец. Диаметр кольца — 4 м, высота — 1 м. Испытания опытного образца показали, что охлаждение внешнего контура реактора улучшится на 30 % по сравнению с предыдущими модификациями, что и было целью конструкторов.