Струны центрифуг

Советские ученые запустили опытный каскад центрифуг в 1957 году. За 60 лет мало кто в мире смог освоить эту технологию, а Россия уже готовится к промышленному производству центрифуг поколения 9+.

Быстрая как ветер

Центрифуга делает около 1,5 тыс. оборотов в секунду. Как это вообще возможно? «Чтобы наша центрифуга стала лучшей в мире, ученые прошли долгий путь, — говорит советник по вопросам перспективного развития УЭХК Геннадий Соловьев. — Передовые материалы, знания специалистов и годы испытаний сделали газовые центрифуги удивительно прочными. Процент отказа — 0,1%. Иными словами, работают почти без поломок. Корпус центрифуги настолько прочный, что при любом разрушении ротора она из строя не выйдет и рабочий газ наружу не попадет. И с каждым новым поколением «ядерные волчки» становятся надежнее».

Разделение изотопов в газовых центрифугах происходит в поле центробежных сил, превышающих силу тяготения Земли в сотни раз. Более тяжелые молекулы гексафторида урана‑238 собираются на периферии цилиндра, более легкие, гексафторида урана‑235, — у оси ротора. «Главные преимущества газоцентрифужного метода перед методом газовой диффузии — более низкое энергопотребление и более высокий коэффициент разделения, — рассказывает директор департамента по реализации программы «Разработка новых ГЦ» ТВЭЛ Сергей Соловьев. — Удельное энергопотребление на единицу работы разделения (ЕРР) меньше в 25 раз, а себестоимость ЕРР — вдвое. Кроме того, газоцентрифужный метод требует меньше оборудования и персонала. Помимо дороговизны и низкой производительности (первый диффузионный завод на УЭХК выдавал всего 100 г материала в сутки. — «СР») у диффузионного производства есть и другие недостатки — высокая температура и шум в цехах».

Альтернативные методы разделения изотопов — электромагнитный метод, метод аэродинамического сопла, методы ректификации и химического обмена. Но они еще более затратные, чем газовая диффузия. С точки зрения готовности к освоению в промышленных масштабах наиболее близок к газоцентрифужному и газодиффузионному методам лазерный метод разделения изотопов. У него потенциально низкая энергозатратность, и есть возможность получить высокий коэффициент разделения.

ГЕННАДИЙ СОЛОВЬЕВ: «КОРПУС ЦЕНТРИФУГИ НАСТОЛЬКО ПРОЧНЫЙ, ЧТО ПРИ ЛЮБОМ РАЗРУШЕНИИ РОТОРА ОНА ИЗ СТРОЯ НЕ ВЫЙДЕТ И РАБОЧИЙ ГАЗ НАРУЖУ НЕ ПОПАДЕТ. И С КАЖДЫМ НОВЫМ ПОКОЛЕНИЕМ «ЯДЕРНЫЕ ВОЛЧКИ» СТАНОВЯТСЯ НАДЕЖНЕЕ»

Однако если рассматривать весь процесс обогащения, учитывать затраты на инфраструктуру, а также КПД лазеров и ресурс их работы, то преимуществ лазерного метода по сравнению с последними типами центрифуг недостаточно. Неслучайно планы по коммерциализации лазерного метода разделения, которые строила американская Global Laser Enrichment, так и остались на бумаге. В сентябре 2012 года компании выдали лицензию на строительство и эксплуатацию завода мощностью 6 млн ЕРР в год в Уилмингтоне, однако в 2014 году было объявлено о приостановке проекта.

Попыток не счесть

Все основные мировые производители отказались от газовой диффузии. Последний завод, в США, остановили в 2013 году. Франция остановила производство на заводе в Трикастене годом раньше.

Для замены выведенных из эксплуатации газодиффузионных мощностей и в Европе, и в США используют центрифуги Enrichment Technology Company. Это предприятие, которым в равных долях c 2006 года владеют Urenco и Аreva. Urenco модернизирует газоцентрифужные заводы в Европе на протяжении последних 10 лет, наращивает мощности на заводе в городе Юнисе (штат Нью-Мексико, США). Общая установленная мощность заводов Urenco на начало года — 18,8 млн ЕРР в год. В конце 2016 года Areva вывела на проектную мощность 7,5 млн ЕРР в год новый центрифужный завод «Жорж Бесс — 2», работающий на базе газовых центрифуг TC‑12.

В Китае используется российская газоцентрифужная технология. В 2011 году «Техснабэкспорт» ввел в строй четвертую очередь газоцентрифужного завода в городе Ханьчжун. Предприятие построили для оказания технического содействия КНР по межправительственному соглашению 1992 года. Суммарная мощность разделительных предприятий, построенных Россией, небольшая — примерно 1,5 млн ЕРР в год.

В 2010 году Китай сообщил о создании собственной центрифуги, в 2013-м даже запустил промышленный каскад. Однако подробностей о масштабах и эффективности китайцы не сообщают. Достоверной информации о значительном увеличении разделительных мощностей в Китае, как, например, у Urenco или Areva, нет.

«По имеющимся данным, в Иране, Индии, Пакистане и Северной Корее также есть центрифужные установки малой мощности, основанные на технологии, нелегально вывезенной в 1970-е с предприятий Urenco», — добавляет Сергей Соловьев.

Секрет закалки

Центрифуга — сложное устройство, состоящее из сотен деталей и вращающееся с запредельной скоростью десятки лет. «Для разработки газоцентрифужной технологии необходимы знания механики, гидродинамики, теплофизики и теплотехники, вакуумной техники, химии, электротехники, — перечисляет Сергей Соловьев. — Специальные сплавы, уникальные конструкторские решения — все это влияет на разделительную способность. Например, иголка, на которую опирается ротор, — из обычной проволоки, такой же, как для струн рояля, но закаленной особым, секретным способом».

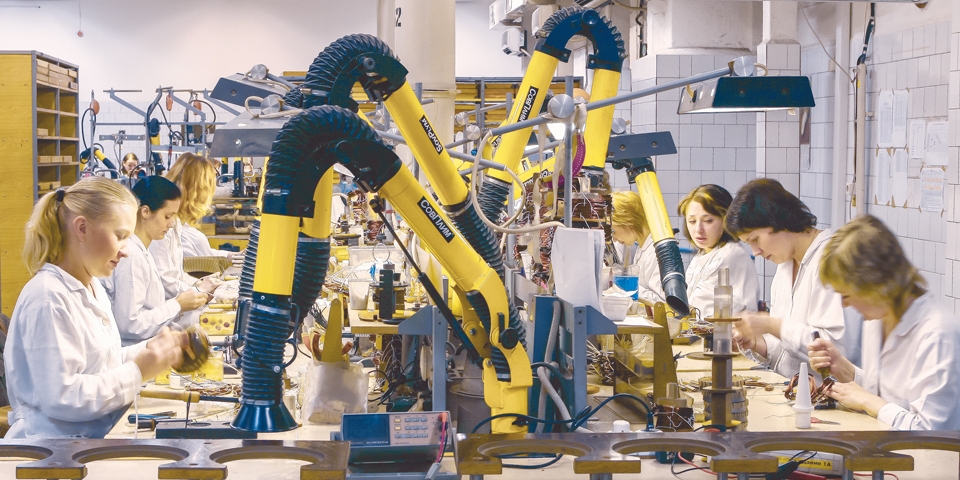

УЗГЦ. Сборка статоров для газовых центрифуг. В конструкции ГЦ ничего сверхсложного нет, но состоят они из сотен деталей

Кстати

Сейчас на УЭХК, АЭХК, ЭХЗ и СХК эксплуатируют шестое, седьмое, восьмое и девятое поколение. Работу над модернизированной «девяткой» начали в 2003 году, спустя год приступили к НИОКР. В серийное производство ее запустили в этом году и приступили к разработке 11-го поколения.

«Девятка» и выше

Девятое поколение — первая российская надкритическая центрифуга. Самая современная отечественная центрифуга, поколения 9+, тоже надкритическая. Ее название подчеркивает близкое родство с предыдущим поколением, благодаря которому удалось минимизировать затраты на переоснащение производства. Применение новых материалов, оптимизация конструкции, а также технологий изготовления и эксплуатации позволили заметно улучшить технико-экономические характеристики центрифуги — разработка центрифуги 10-го поколения стала экономически нецелесообразной, поэтому сразу взялись за 11-е.

«Если сравнивать первую центрифугу с современными, то производительность последних раз в десять выше, а энергопотребление и себестоимость на порядок ниже. Срок службы увеличился с 10 до 30 лет (есть и рекорд — 32 года непрерывного вращения. — «СР»), — рассказывает Геннадий Соловьев. — Мы не просто конкурентоспособны — около 40 % мирового рынка разделения изотопов урана держит Россия».