Как делают микротопливо для высокотемпературного реактора

Российские атомщики проектируют высокотемпературный газоохлаждаемый реактор (ВТГР), который планируют использовать в эффективном и экологичном производстве водорода. ВНИИНМ им. Бочвара и НПО «Луч» разрабатывают для инновационной установки топливо. Мы узнали о его особенностях и технологии изготовления.

Идеологи водородной программы в «Росатоме» считают, что ВТГР лучше других реакторов подходят для энергоснабжения производства водорода. Они безопасны: расплавление активной зоны просто невозможно. У них высокий коэффициент использования тепловой энергии, что обеспечивает низкое тепловое воздействие на окружающую среду. Высокая температура дает высокий КПД и возможность применять такие реакторы в энерготехнологических процессах. Наконец, они «всеядны» — могут работать как на уране, так и на плутонии.

В мире накоплен большой опыт разработки ВТГР. Были даже действующие установки: в частности, на станциях «Пич-Боттом» и «Форт-Сент-Врейн» в США. В качестве демонстраторов технологии ВТГР там отработали блестяще, но были остановлены раньше срока по экономическим причинам: как наработчики электроэнергии ВТГР недостаточно эффективны. Однако, если приделать к такому реактору высокотемпературный теплообменник и дополнительно запустить производство водорода, он станет экономически выгодным, считают теоретики.

Проект атомной теплоэлектростанции с высокотемпературным газовым реактором начат по заказу «Росэнергоатома». Активную зону конструирует ОКБМ им. Африкантова. За разработку топлива отвечают ВНИИНМ и НПО «Луч».

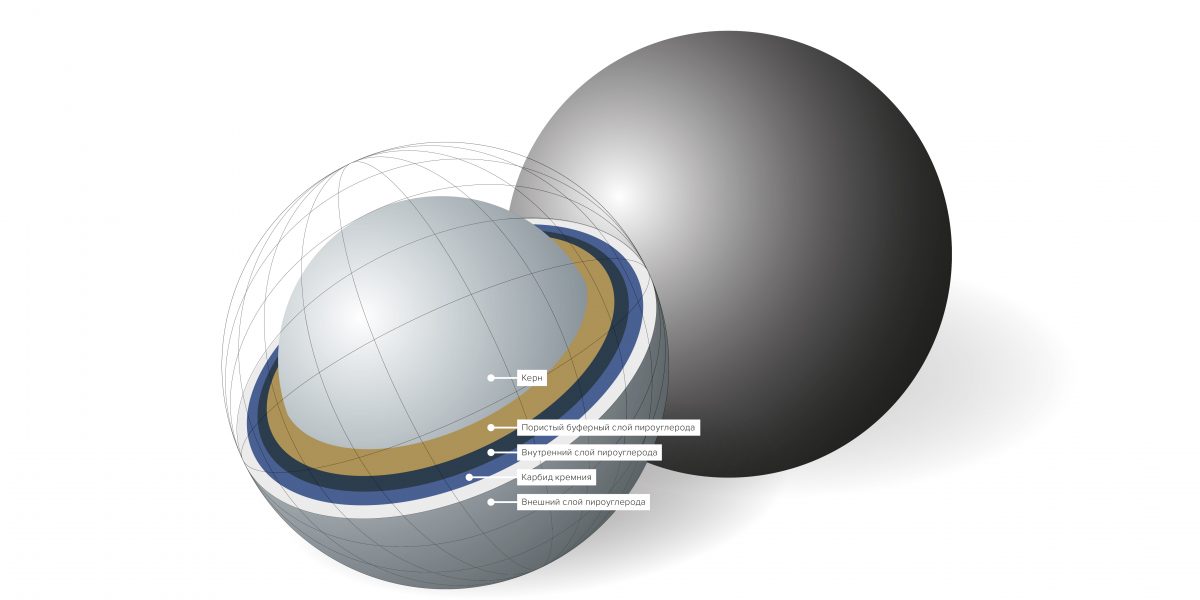

Твэлы представляют собой микрочастицы делящегося материала (керны) с многослойным покрытием. Конструкция обеспечивает очень высокое выгорание. Металлическая оболочка топливу не нужна. «Диаметр микротвэла — всего 0,8 мм. По сути, это порошок, — рассказывает руководитель отдела технологий топлива для быстрых и газовых реакторов ВНИИНМ Андрей Давыдов. — Работать с ним сложно — рассыпается. Поэтому микротвэлы надо формовать в компакты-цилиндрики, которые можно взять рукой или манипулятором. Микротвэлы разрабатывает наш институт, компакты — «Луч».

Лабораторная технология изготовления топлива уже есть. Во ВНИИНМ делают экспериментальные микротвэлы. «С 2019 года мы изготовили уже порядка 1,5 кг. До конца года надо еще 800 г, — продолжает Андрей Давыдов. — Микротвэлы мы отправляем в контейнерах в «Луч». Там их прессуют в компакты».

В ноябре 2021 года стартовали реакторные испытания в ИРМ, в марте 2022-го — в НИИАР. Облучаться топливу как минимум еще около года, потом — послереакторные исследования. К концу 2024 года в «Луче» должна быть спроектирована пилотная линия производства и микротвэлов, и компактов. Также ученым предстоит обосновать способы переработки ОЯТ и возврата в топливный цикл регенерированных материалов. Пуск первого ВТГР планируется на начало 2030‑х годов.

ИЗ ИСТОРИИ

Первые попытки разработать газоохлаждаемые ядерные реакторы в СССР делал Институт атомной энергии в конце 1940‑х. Как теплоноситель предполагалось использовать гелий, конструкционный материал и замедлитель нейтронов — графит.

В 1960–1980-е годы был спроектирован экспериментальный реактор АБТУ‑15 для энергоснабжения удаленных районов Севера и опытно-промышленная установка АБТУ-ц‑50 с реактором BГP‑50. Установка предназначалась не только для выработки электроэнергии, но и для радиационной модификации материалов (полиэтилена, древесины, резины и др.). Также проектировались быстрые газовые реакторы ВГР‑300 и ВГ‑400.

В 1990‑е в сотрудничестве с США был создан эскизный проект АЭС с модульным гелиевым реактором с прямым газотурбинным циклом (ГТ-МГР) и выполнены отдельные экспериментальные работы по микротопливу. Реактор рассматривали прежде всего как установку для сжигания оружейного плутония, признанного избыточным для целей обороны.

Ни один из перечисленных проектов реализован не был.

В 2018 году интерес к ВТГР в России вернулся, реактор включен в проектное направление научно-технического развития «Водородная энергетика». Атомной теплоэлектростанцией с ВТГР хотят оснастить крупномасштабное производство водорода методом паровой конверсии природного газа с улавливанием и утилизацией углекислого газа. Ключевые исполнители проекта — ОКБМ, НПО «Луч», «НИИграфит», ВНИИНМ, Курчатовский институт, НИИАР, ИРМ.