«ЦНИИТМАШ» создаст робота для подводной сварки

Группа ученых трудится над созданием робота для подводной сварки в агрессивной среде. На сентябрь запланированы испытания опытного образца, а потом передача заказчику — строящейся Ленинградской АЭС. Манипулятор понадобится при ремонте стальной облицовки бассейнов выдержки на двух новых блоках с реакторами ВВЭР-1200.

Один вместо двух

Для реакторов ВВЭР-1000 строили два бассейна выдержки: ОЯТ сгружают в один, а когда подходит время ремонта, перегружают в другой. Блоки с ВВЭР-1200 строят с одним бассейном. С таким проектировочным решением потребовалось новое оборудование для ремонта.

Один из самых распространенных методов сварки под водой — ручная дуговая, водолаз варит специальными штучными электродами. Или сварщик погружается в водолазном колоколе, глубоководной камере и выполняет работы так же, как на открытом воздухе. Оба варианта не подходят для агрессивной среды и ограниченного пространства бассейна выдержки. Нужен робот.

Пять координат

Понятно, что любое оборудование, которое опускают в бассейн выдержки, должно быть устойчивым к радиации, воздействию жесткого нейтронного излучения. Эту задачу решают с помощью экранирования (например, в корпусе погружаемой части оборудования используется толстая сталь), изоляции (резиновые уплотнители), выноса электроники на поверхность (тоже своего рода изоляция).

В основу работы манипулятора положена технология автоматической сварки с применением самозащитной порошковой проволоки, подходящей для ремонта под водой. Самозащитной называют проволоку, внутри которой содержатся вещества, способные во время горения дуги создавать газовый пузырь, достаточный для предохранения сварочной ванны от негативного воздействия окружающей среды. После сварки на шве образуется шлаковая корка, которую нужно снимать перед контролем соединения или наплавки. На схвате («руке») пятикоординатного робота (он может двигаться вверх, вниз, вправо, влево и по диагонали) будет установлена и система зачистки, и ультразвуковая система поиска трещин. Управление роботом дистанционное.

Генподрядчик — Специальное конструкторско-технологическое бюро прикладной робототехники. С ним работают другие компании. АПС РАДИС уже сделали сварочную головку, способную ликвидировать дефекты в условиях среды бассейна выдержки, «ЦНИИТМАШ» занимается порошковой проволокой.

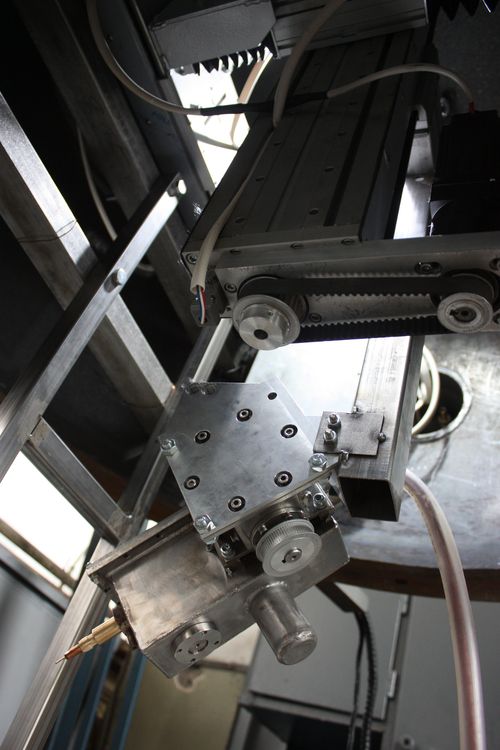

Стендовые испытания

Чтобы испытать состав проволоки и отработать технологию сварки, в «ЦНИИТМАШе» смонтировали стенд. «Это бассейн с водой, к которому подведена головка сварочного аппарата, перемещаемая с помощью транспортной системы — нескольких электромоторов на направляющих, — комментирует директор АПС РАДИС Сергей Трух. — На стенде можно моделировать давление воды, закачивая в бассейн воздух. Именно здесь мы отрабатываем режимы сварки на глубине до 26 м, моделируем все возможные сценарии. Трещина может пройти под углом 45 градусов, она может быть вертикальная, горизонтальная, петлеобразная, шириной от 0,5 до 3 мм. Так что оборудование создаем универсальное. На аналогичном стенде пройдут обучение сотрудники ЛАЭС, впоследствии они, сидя за пультом управления, будут инспектировать состояние реального бассейна выдержки: ультразвуком искать трещины, определять их геометрию».

Порошки отечественные

На первых испытаниях использовали самозащитные порошковые проволоки, а также проволоки сплошного сечения отечественных и зарубежных производителей. Предпочтение отдано российским материалам и оборудованию — импортозамещение. «Сложностей в этой научно-исследовательской работе немало, — рассказывает старший научный сотрудник Института сварки «ЦНИИТМАШа» Сергей Волобуев. — Одна из них состоит в том, что нужны специальные порошковые проволоки, а в России их пока не делают. Мы подбираем материалы и химические элементы, которые оттеснят воду от сварочной ванны — создадут устойчивый защитный газовый пузырь, необходимый для качественной сварки. Диаметр проволоки должен быть 1,4–1,8 мм. Мы добились 1,6 мм, но чем тоньше, тем лучше».

Предполагается, что на станции будут два робота: один для стенок бассейна, другой — для дна. «Особенность использования робота — в периодичности. Увидели дефект — ликвидировали, — поясняет Сергей Трух. — Может пройти год, два, пять лет — а трещин не будет. Чтобы персонал не забыл, как применять робота, на станции создают испытательный стенд».

Роботы для сварочных работ на глубине пригодятся не только в атомной отрасли, но и в судостроении, при прокладке нефтяных и газовых трубопроводов, на ремонтах объектов портовой инфраструктуры и т. д.