Сопротивление материалов: Виктор Орлов — о работе ЦНИИТМАШ в новых условиях

Кому нужен подводный робот-сварщик? Чем известен Центральный НИИ технологии машиностроения на рынке оборудования для 3D-печати? Почему не стоит бояться санкций и как защитить докторскую диссертацию в 31 год? Ответы — в интервью с директором Виктором Орловым.

Традиции и новации

— ЦНИИТМАШ уже почти 100 лет, на атомную отрасль он работает с момента ее основания. Какие направления на сегодняшний день ключевые для института?

— Наш институт — головной разработчик материалов, методик и оборудования для атомной отрасли. Мы сопровождаем строительство АЭС, а также плановые ремонты и продление эксплуатации станций в части основных и сварочных материалов, методик контроля, подтверждения и продления ресурса материалов.

Основной тренд во всех этих направлениях — автоматизация. Недавно заведующий лабораторией комплексной технологии неразрушающего контроля Максим Цуканов стал человеком года «Росатома» как раз за разработку и внедрение автоматизированных систем неразрушающего контроля.

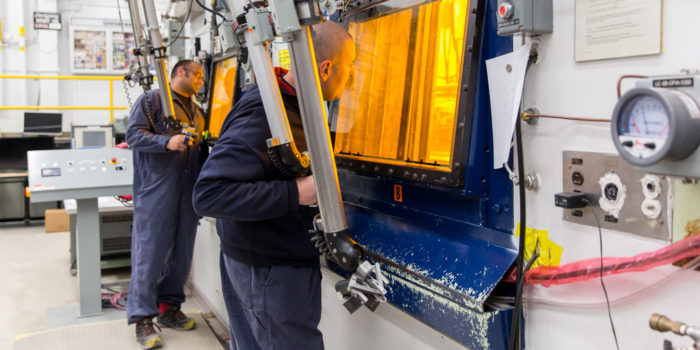

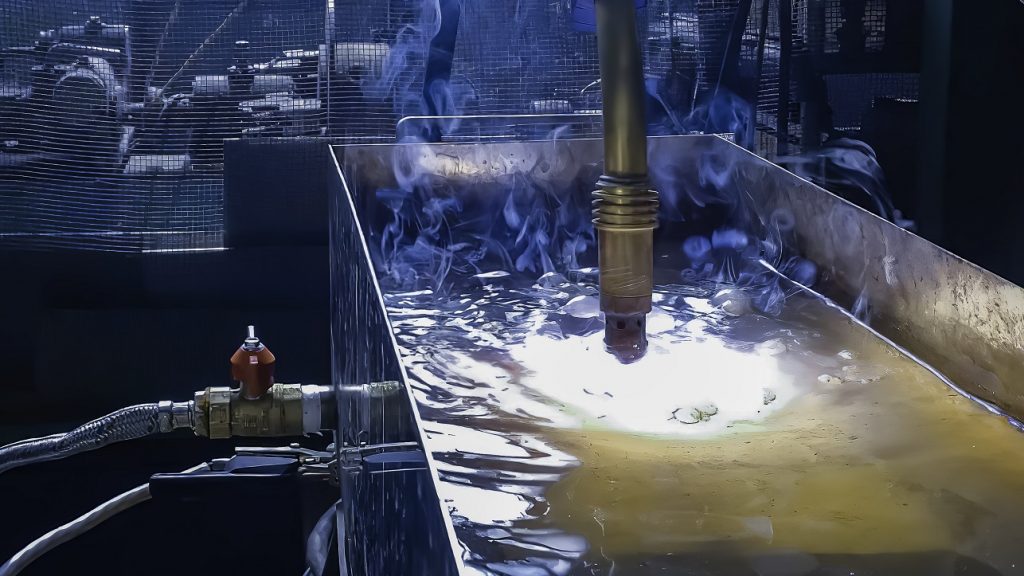

Сварку тоже автоматизируем: в позапрошлом году по заказу «Росэнергоатома» мы разработали технологию подводной сварки и в кооперации с концерном создали робота-сварщика для ремонта бассейнов выдержки ОЯТ. Сварка под водой всегда выполнялась вручную. Подводные трубопроводы, например, варили под куполом, из-под которого откачивали воду. А с роботом-сварщиком мы можем варить полуавтоматом — быстро, качественно, без всяких защитных средств, не подвергая риску людей. Пилотная установка прошла все испытания и вводится в эксплуатацию на Ленинградской АЭС. Мы обсуждаем с «Росэнергоатомом» тиражирование. Робот может применяться не только в атомной отрасли.

— Например, для ремонта подлодок?

— Нет. У подводных лодок резиновое покрытие для снижения их заметности, все стальное у них внутри. А вот для ремонта опор мостов это технология и это оборудование вполне применимы. При необходимости технологический процесс подводной сварки может быть доработан для обслуживания морских трубопроводов.

— А цифровизация материаловедения коснулась?

— Конечно. Главная проблема в материаловедении — длительная научно-исследовательская стадия. Только лабораторная отработка на опытных образцах занимает три-четыре года. Мы в рамках Единого отраслевого тематического плана разработали первую в России цифровую систему обеспечения качества с функцией предиктивного управления технологическим процессом. В 2022 году началась стадия промышленной апробации и адаптации к производственному оборудованию элементов этой системы.

Для технологов-материаловедов это многофункциональный инструмент моделирования эстафетного формирования структуры и свойств материала на всех стадиях изготовления, от завалки шихты до окончательной термической обработки изделия. Для производителей материалов и изделий — инструмент контроля качества продуктов, ведь цифровая модель в автоматическом режиме формирует паспорт, который учитывает абсолютно все отклонения в процессе изготовления материала.

После полного развертывания это будет уникальный инструмент оптимизации технологического цикла и снижения издержек при производстве. Система самообучается и со временем может стать советчиком технолога-оператора на каждом переделе. По фактическим результатам предыдущей стадии изготовления материала она дает рекомендации, какие режимы использовать на следующей. Наши модели тестируют на «АЭМ-Спецстали», предприятии машиностроительного дивизиона. Такой быстрый переход к внедрению обеспечила полная поддержка гендиректора «АЭМ-Технологий» Игоря Котова передовых цифровых продуктов в промышленном производстве.

3D-сервис

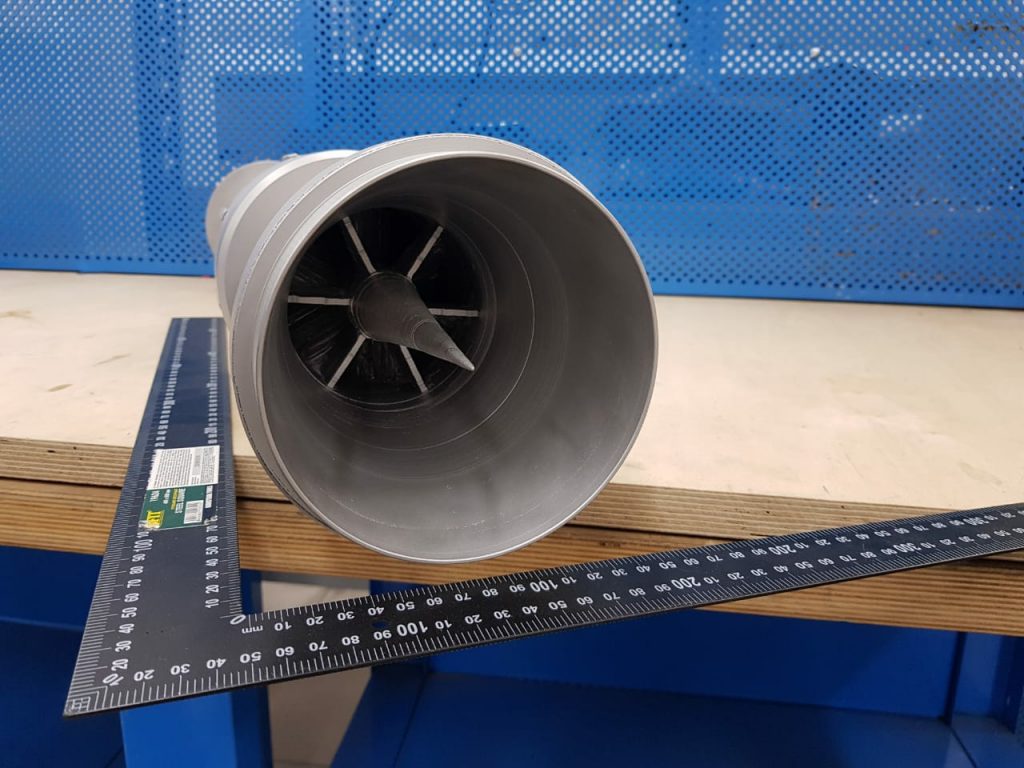

— ЦНИИТМАШ известен как создатель первого российского металлического 3D-принтера. Продолжаете развивать аддитивные технологии?

— Мы уже разрабатываем первый российский высокотемпературный 3D-принтер. В следующем году должны завершиться испытания. Но ЦНИИТМАШ большинству партнеров известен не только как разработчик 3D-принтеров — таких в стране уже много. Наш институт — единственный производитель головных образцов принтеров для специализированных задач, с опытом запуска и эксплуатации. Металлические 3D-принтеры умеют делать многие, а вот оперативно их запустить, обеспечить научный и технологический сервис — лишь единицы. Важна ведь не только работающая машина, но и хорошая технология печати, адаптированная для конкретного порошка и конкретного изделия, которая позволит получить качественный продукт с необходимыми физическими и механическими свойствами. Важно, чтобы в процессе пусконаладки и опытной эксплуатации изготовитель мог перенастроить программное обеспечение под нужды заказчика. В части научного и технологического сервиса у нас конкурентов в стране практически нет. В этом году мы разработали интегрированное решение, позволяющее обеспечить полую пожаро- и взрывобезопасность оборудования.

— ЦНИИТМАШ участвует в комплексной программе РТТН. Какие результаты вы должны показать?

— Мы уже многого достигли. Серию контрактов в рамках РТТН мы выполнили в прошлом году. Цифровая система управления качеством, о которой я упоминал, была сделана как раз по РТТН. Совместно с АЭМ планируем создать цифровую модель полного цикла жизни нашего оборудования: от производства конструкционного материала до окончания срока эксплуатации на атомной станции.

В прошлом году мы завершили разработку новых методик испытаний материалов. Действующие разработаны в 1970–1980 годы, они устарели. Звучит сухо, но это колоссальная работа: учтено современное качество и чистота материалов, новые критерии и методы испытания подтверждены аналитически и практически.

Кроме того, с Курчатовским институтом и «Гидропрессом» мы разрабатываем конструкционные материалы для перспективных реакторов ВВЭР-С и ВВЭР-СКД.

Следующее направление — как раз аддитивное оборудование и технические процессы 3D-печати. В рамках масштабной кооперации предприятий, сформированной АО «Наука и инновации» под руководством доктора технических наук Алексея Дуба, с участием специалистов ЦНИИТМАШ разработана принципиально новая программно-аппаратная платформа для создания следующего поколения аддитивного оборудования, полностью на отечественных комплектующих. Платформу продемонстрировали на выставке «Армия-2021».

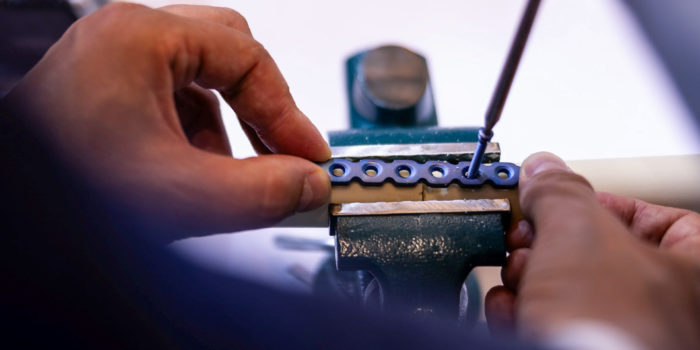

Еще одно направление — сварка. Здесь мы разрабатываем методики испытаний сварочных материалов, оценки их свойств, а также новое поколение сварочных материалов для перспективных реакторов и тепловой энергетики.

Санкций бояться — работы не видать

— Как новая политико-экономическая ситуация сказалась на ЦНИИТМАШ?

— Никак. Институт обеспечен заказами на несколько лет вперед. Мы чувствуем себя абсолютно уверенно, что бы ни говорили вокруг о том, как сложно жить в стране. Для многих санкции сейчас — повод объяснить неудачи. Диверсификация основных научных компетенций и импортозамещение идет уже не первый год. Введение санкций ничего не изменило в штатном режиме работы.

— Вы не остались в одночасье без комплектующих для тех же 3D-принтеров?

— Конечно, мы потеряли импортные комплектующие. Но атомная промышленность к этому готовилась много лет. Да, системы ЧПУ для принтеров мы использовали зарубежные. Но к моменту прекращения поставок у АО «Наука и инновации» было готово российское ЧПУ. Сканаторы были зарубежные, но НПО «Луч» уже производит двухосевые системы и выводит на рынок трехосевые. Лазеры у нас стояли зарубежные, ну теперь у нас есть лазер от РФЯЦ-ВНИИТФ. Да, он немного дороже, но лишь потому, что пока нет поточного производства. Когда ВНИИТФ поставит производство на поток, себестоимость лазера упадет, соответственно, снизится и продажная стоимость.

Выручка ЦНИИТМАШ в 2016 году была около 800 млн рублей, в этом году мы планируем перейти порог 2 млрд. Причем никто нам просто так, щедрой рукой, контракты не раздает. У нас все обоснованно: мы действительно нужны заказчикам и востребованы на рынке.

Я считаю, что адекватных руководителей санкции не должны пугать. Это большая политика на уровне странового противостояния и защиты суверенитета государства. А руководство предприятий должно понимать, какие риски формируются в этой ситуации, и обеспечивать штатную работу, развиваться в любой ситуации.

— В отношениях с зарубежными партнерами что изменялось?

— Не скрою, научные контакты сейчас практически прекратились. Это неизбежно. Зарубежные коллеги-ученые к нам претензий не имеют, но, понятное дело, боятся критики своих руководителей, лишнего интереса со стороны надзорных органов и т.д.

Что касается действующих контрактов, идет нормальная работа. Например, с компаниями в Индии. В обеих странах понимают, что лучшая стратегия в сложившихся условиях — хорошо делать свою работу. Индийским партнерам не слишком интересны политические споры, им важно пустить атомную станцию в срок, а нам важно обеспечить сопровождение контрактов «Росатома» на поставку оборудования высокого качества. Каждый занимается своим делом.

Руководители молодеют

— Как обстоят дела с кадрами? Стоит ли задача привлечения новых специалистов, в том числе молодежи?

— Кадров не хватает, и это проблема. Вводим новую систему финансовой и нефинансовой мотивации. Конечно, мы набираем молодежь, но квалификация начинающих инженеров, технологов, научных сотрудников недостаточна, приходится доучивать. Мы работаем с вузами, чтобы повысить качество подготовки выпускников. У нас тесные контакты с МГТУ им. Баумана, МИФИ, МИСиС, Санкт-Петербургским политехническим университетом Петра Великого, МАИ. У каждого руководителя подразделения в КПЭ внесено требование по количеству магистерских работ.

Прогресс есть, ЦНИИТМАШ молодеет: возраст начальников лабораторий — в основном 29–35 лет. Причем по внутреннему регламенту без научных степеней на руководящие должности не назначаются. Начальником лаборатории может стать только кандидат наук. Руководителем подразделения, заместителем директора предприятия, директором — только доктор.

— А вы доктор?

— Я доктором стал в 31 год.

— Рано! Как вам это удалось?

— Работа была интересная, наставники сильные, не боялись конкуренции. Одним из них был материаловед мирового уровня, академик Игорь Васильевич Горынин. Предзащищался я в МИСиСе, где мне уделили время целые три кафедры, хорошо пощипали — чувствовалась мощная фундаментальная школа. Конечно, из-за молодости внимание было пристальное. Но никаких вопросов к качеству диссертации не возникло, защита прошла успешно, без отрицательных отзывов.

— Каким вы видите ЦНИИТМАШ через 10 лет?

— Я думаю, что даже не через 10, а через пять лет материаловедение станет цифровым. Это неизбежно повлечет за собой изменения и в компетенциях сотрудников, и в организационной структуре института. Уже сейчас институт должен к этому готовиться.

Новый подход к разработке материалов потребует нового научного оборудования. Мы обсуждаем с руководством машиностроительного дивизиона обновление экспериментальной и аналитической базы ЦНИИТМАШ.

ДОСЬЕ

Виктор Орлов родился в 1980 году. Учился в Санкт-Петербургском политехническом университете, специальность — материаловедение и технология новых материалов. Студентом работал на фасонном литье цветных сплавов. После вуза разрабатывал в ЦНИИ КМ «Прометей» новые для отечественной промышленности технологии термомеханического упрочнения сталей и внедрял их на металлургических предприятиях («Северстали», ММК, «ОМЗ-Спецстали» и др.). Эта работа обеспечила основными и сварочными материалами строительство морской шельфовой техники и создание магистральных нефте- и газопроводов большого диаметра для Арктики.

В 2007 году Виктор Орлов защитил кандидатскую диссертацию по разработке химического состава и технологии производства низколегированных сталей для судостроения. В 2011 году — докторскую диссертацию по разработке научных принципов создания новых высокопрочных сталей для нефтегазопроводных труб большого диаметра и новых энергосберегающих технологий их производства.

В 2016 году назначен гендиректором ЦНИИТМАШ.

Член Совета по науке и образованию при президенте РФ в 2012–2015 годы. Автор более 100 научных работ, 12 патентов.

Женат, есть сын и дочь. Свободное время предпочитает проводить с семьей, увлекается путешествиями на автомобиле и портретной фотографией.