Ходячие скелеты — зачем их тестируют атомщики

Еще недавно фантастикой казались бионические протезы, функционально мало отличающиеся от настоящих конечностей. А сейчас все большую популярность набирают экзоскелеты, способные увеличить силу человека в несколько раз или вернуть способность ходить. Костюм Айронмена примерили и специалисты, работающие на втором блоке Белорусской АЭС.

«При строительстве атомных станций в цехах укрупнительной сборки персоналу часто приходится переносить тяжелые элементы оборудования и трубопроводов весом до 30 кг, — рассказывает начальник управления по развитию производственной системы «Энергоспецмонтажа» Денис Калинин. — Люди много работают стоя: за станками, со сварочными аппаратами, плазморезами. Нагрузка огромная. Гендиректор нашей компании Михаил Пинчук поставил задачу повысить в 2021 году производительность труда. Вместе с Центром трансфера технологий АСЭ мы проанализировали рынок и выбрали восемь пилотных технологий, которые помогут облегчить некоторые трудоемкие процессы».

Тяжелый случай

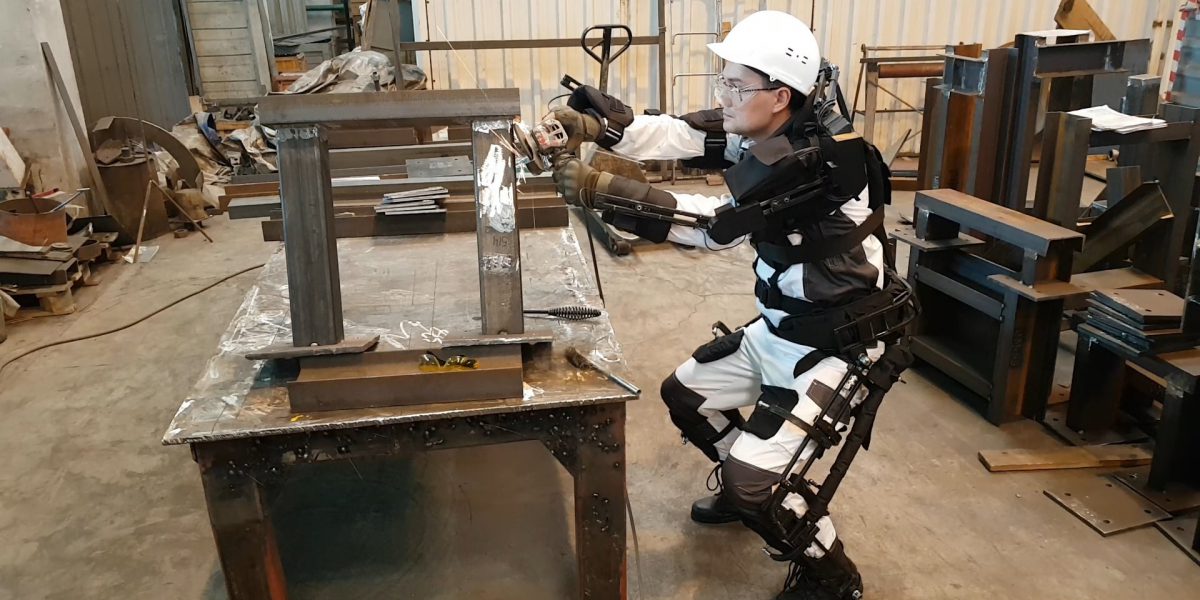

На Белорусской АЭС опробовали новую продукцию дочерней компании «Ростеха», «РТ — Доверенные платформы РК»: два типа экзоскелетов, снижающих нагрузку при физической работе. «Поднимите 10 кг одной рукой — сколько вы продержитесь? В экзоскелете так можно хоть восемь часов простоять», — рассказывает заместитель гендиректора по проектам РТ-ДП РК Максим Скоков.

Весят экзоскелеты по-разному: попроще — 2 кг, посложнее — 15 кг. Первый тип — для переноски тяжестей. Второй — для разгрузки коленных суставов, поясницы, с его помощью человек фактически фиксируется в сидячем или полусидячем положении.

«Некоторые вначале отнеслись к нашей затее скептически, но, поработав в экзоскелете, передумали, — говорит Денис Калинин. — Приведу пример: на плазменной резке сварщик стоит в полунаклоне. На испытаниях сварщик отрезал деталь весом около 15 кг, тут же легко ее взял и перенес на сверлильный станок. Дальше — оператору за сверлильным станком по технике безопасности нельзя сидеть. «Стоим целый день. Отваливается спина, отваливаются ноги», — жалуются люди. Тут нужен экзоскелет второго типа, который надевается по пояс. Мы рассчитываем, что с такой поддержкой производительность труда повысится на 15–20 %, снизится риск травм и облегчатся условия труда».

Пока РТ-ДП РК делает прототипы. Серийное производство начнется в 2021 году. Стоить экзоскелеты будут 50–200 тыс. в зависимости от комплектации.

По итогам испытаний на Белорусской АЭС составлены протоколы и предложения по доработке конструкции. «Мы хотим, чтобы образец был более легким и маневренным, чтобы в нем можно было работать не только в цехе, но и на строительных лесах. Еще нужно исключить горючие материалы. Остов делается из чистого металла или композитов, но есть тканые материалы, которые теоретически могут загореться от летящих искр», — говорит главный эксперт «Энергоспецмонтажа» Максим Колобов. «Мы планируем ввести размерный ряд, чтобы подгонять конструкцию под конкретного человека», — добавляет Максим Скоков.

РТ-ДП РК рассчитывает доработать и сертифицировать свои изделия до конца года. «Нам предстоит исследовать производственные процессы «Росатома», чтобы обосновать финансовую эффективность внедрения наших разработок. Детальный анализ операций проведем вместе с представителями Научно-исследовательского института медицины труда, которые будут фиксировать состояние человека во время работы в экзоскелете и дадут экспертное заключение, насколько целесообразно его использовать на объектах атомной отрасли», — рассказывает Максим Скоков.

После этого «Энергоспецмонтаж» возьмет в аренду несколько экзоскелетов для длительных испытаний на АЭС «Руппур». «Стройка в Бангладеш набирает обороты, в 2021 году будет много работы и в цеху укрупнительной сборки, и на блоке», — говорит Денис Калинин.

Чистка без рук

Помимо экзоскелетов Центр трансфера технологий планирует внедрить на Белорусской АЭС лазерную очистку сварных соединений и основного металла от коррозии, краски и других загрязнений, цифровую радиографию, орбитальную сварку и сварку автоопрессовкой. На Курской АЭС‑2 сейчас идет апробация новых сварочных аппаратов Kemppi и Miller. Хорошо себя зарекомендуют на испытаниях — будут применяться на всех стройках «Росатома»: «Руппуре», «Аккую», «Пакше‑2», Узбекской АЭС, «Эль-Дабаа» и российских АЭС.

«Один аппарат лазерной очистки стоит 2,7 млн рублей. За спиной у оператора ранец весом около 10 кг, в руке — пистолет, который излучением снимает загрязнение с любой поверхности, — рассказывает Денис Калинин. — У нас много нержавеющей стали на блоке, которую после каждой процедуры заливки и слива обессоленной воды нужно очищать. Мы купили один аппарат — очень удобно, особенно в очистке труднодоступных мест, куда невозможно пролезть с болгаркой. Еще пример — при монтаже оборудования нужно расконсервировать около 300 шпилек большого диаметра, с завода они приходят в смазке, их нужно вычистить до идеального состояния. Это трудоемкая работа, уходят месяцы. Если раньше одну шпильку мы чистили три смены, то с таким аппаратом укладываемся в одну».

После испытания аппарата лазерной очистки атомщики вынесли вердикт: хорош, но хочется помощнее. Разработчики предложили другую модификацию — стойку. У ранца мощность — 100 Вт, у стойки — 500 Вт. В 2021 году «Энергоспецмонтаж» возьмет оба варианта в аренду, чтобы опробовать на производстве, подготовить окончательный анализ и определиться — внедрять или нет.

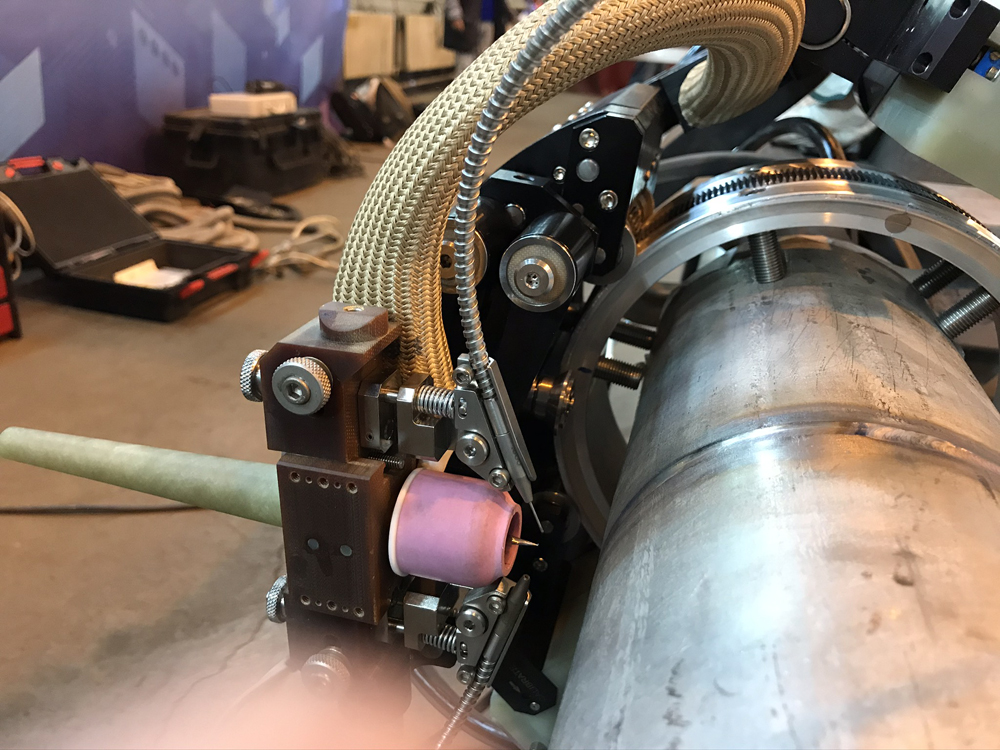

«Еще одна интересная технология — цифровая радиография, — продолжает Максим Колобов. — Сейчас в неразрушающем контроле сварных соединений на главном циркуляционном трубопроводе мы используем пленки. Пришли специалисты, наложили пленки на стык, посветили и ушли проявлять. На эту операцию уходит день-полтора, пленок большой расход. А при цифровой радиографии все мгновенно — два экрана с двух сторон просвечивают трубу. И результат можно посмотреть на ноутбуке буквально через несколько минут. Мы уже применяем эту технологию на втором блоке Белорусской АЭС, и она определенно пригодится нам на «Руппуре». Правда, есть нюанс. Пленкой мы оборачиваем трубу, а экраны, чтобы просветить трубу со всех сторон, нужно перемещать — тоже время. Так что без пленок вообще не получится, выбирать способ нужно в зависимости от конкретного случая».

Некоторые новые технологии не сопрягаются с технологическими картами. Так, при орбитальной сварке автоопрессовкой работы выполняются быстрее, качество швов высокое, брак отсутствует. Но стыки получаются такими, что служба технического контроля их не может принять. То есть, чтобы применять автоопрессовку на производстве, нужно внести изменения в проектную документацию.

Все пилотные проекты будут испытывать не только на атомных стройплощадках, но и в центре компетенций на базе Курской АЭС‑2. Его открытие запланировано на 20 декабря этого года.

ДЛЯ ВОЙНЫ И МИРА

Прообразом экзоскелета можно считать запатентованный в 1890 году эластипед. Российский изобретатель Николай Ягн придумал комплекс механизмов, который должен был облегчать ходьбу, бег и прыжки. Предназначался эластипед для солдат. Правда, рабочий прототип Ягн так и не создал.

Экзоскелет в современном понимании появился в 1960-е. General Electric с подачи Министерства обороны США разработала устройство Hardiman, с помощью которого авиатехники могли поднимать до 110 кг. Предполагалось, что так цеплять на подвески бомбы гораздо быстрее, чем с лебедками. Весила эта конструкция 680 кг и по понятным причинам популярности не снискала.

В 1970-е годы югославский ученый Миомир Вукобратович сделал экзоскелет с пневмоприводом для больных с параличом нижних конечностей. Его примеру последовали советские и европейские разработчики. Так, в начале 1980-х в Центральном институте травматологии и ортопедии им. Приорова сконструировали экзоскелет для инвалидов.

В 2000-е вместе с развитием материалов и технологий эволюционировали и экзоскелеты. Так, в 2001 году стартовала разработка роботизированного военного костюма Raytheon XOS 2, ее финансировало Управление перспективных исследовательских проектов Минобороны США. Первый образец увидел свет в 2010-м. Костюм уменьшает нагрузку от подъема тяжестей в 17 раз. В Raytheon XOS 2 встроен двигатель с гидроприводами и датчики.

В 2017 году немецкий исследовательский центр Clinatec представил 65-килограммовый медицинский экзоскелет, который приводят в движение сигналы, генерируемые мозгом. Чтобы научиться управлять экзоскелетом, добровольцу (пациенту с полной парализацией) понадобилось два года: он управлял фигурой человека в виртуальной реальности.

В России есть несколько компаний, например ExoAtlet, которые производят экзоскелеты для медицины. Они нужны для реабилитации детей и взрослых после травмы спинного мозга, инсульта, людям с ДЦП, рассеянным склерозом и т. д.