Распылим в порошок

Во ВНИИНМ с 1970-х годов методом центробежного распыления производят порошки из разных металлов и сплавов, в том числе магнитных и сверхпроводящих. Бум аддитивных технологий вдохновил ученых приспособить метод под изготовление порошков для 3D-печати. Качество, утверждают в институте, будет на порядок выше, чем у порошков, полученных другими способами.

Титановые порошки, очень востребованные в 3D-печати, в основном получают гидрированием-дегидрированием с последующей сфероидизацией. Несмотря на дегидратацию, в порошке все равно остается водород, частички становятся пористыми, что плохо влияет на качество напечатанного. Метод распыления титановой проволоки в плазме решает эту проблему, но он очень дорогой. Для производства порошков из нержавеющей стали чаще всего используют газовое распыление. Помимо пористости тут возникает еще одна проблема: частички слипаются, порошок становится неоднородным. Центробежное распыление производится в инертной атмосфере, что позволяет получать однородные порошки (и по химическому составу, и по размеру частиц) и не тратить на это баснословные деньги.

Во ВНИИНМ уже умеют получать порошок для 3D-печати высокого качества, но выход годного на действующей установке невелик. Нужен новый механизм вращения

Загрузка металлических стержней в установку центробежного распыления

Стержни помещаются в барабан и после запуска установки подаются автоматическим устройством в узел вращения

Приемную камеру плотно закрывают

Стержень падает в камеру распыления, специальный механизм приводит его во вращение, зажигается дуга между электродом и стержнем. Происходит оплавление и разбрызгивание металла под действием центробежной силы. Остаток стержня, огарок, выталкивается, барабан проворачивается, и в камеру подается следующий стержень

Камера распыления. Перед началом процесса ее вакуумируют и заполняют аргоном или гелием

Чтобы разделить крупную и мелкую фракции, порошок просеивают через вибросито

Планетарный механоактиватор смешивает порошки для получения специальных сплавов. Например, нужна дисперсно-упрочненная оксидами иттрия сталь. Берем порошок из нержавейки, вбиваем в него порошок оксида иттрия, компактируем и спекаем

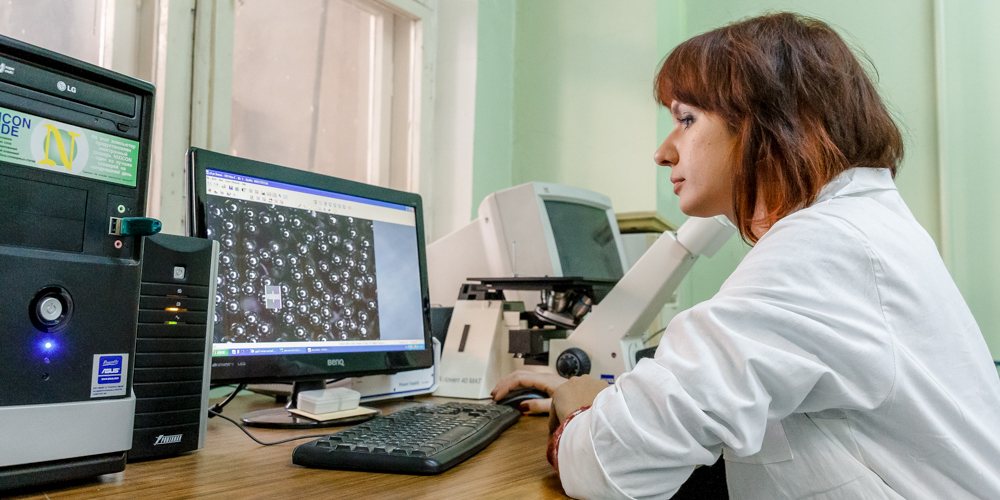

Анализатор удельной поверхности порошка оценивает открытую микропористость. Эта характеристика во многом определяет качество напечатанных деталей

Отрабатывается метод распыления из вращающегося гарнисажного тигля: заготовку расплавляют, жидкий металл капает в тигель и распыляется

Экспериментальная установка для отработки режимов распыления. Исходным материалом могут быть не только стержневые заготовки, но и слитки разной формы и даже металлическая стружка

Во ВНИИНМ много лет делают порошки, в том числе титановые, для производства материалов активных зон реакторов и для специального применения. Теми же методами можно получать порошки для аддитивных технологий. Все оборудование в институте есть, но оно нуждается в доработке под новую задачу. «При центробежном распылении размер частиц зависит от скорости вращения распылителя, — объясняет ведущий эксперт ВНИИНМ Борис Сафронов. — Нужные нам порошки довольно крупные — 100 мк и больше. Мы решали свои задачи на установках центробежного распыления при скорости не выше 10 тыс. оборотов в минуту. 3D-печать требует порошков более мелких — 20–60 мк. Чтобы получать их в большом количестве, надо повысить скорость распыления минимум в два-три раза, а для этого изменить конструкцию механизма вращения наших установок». В институте получали порошки нужной фракции и на действующих установках, но выход годного слишком мал — порядка 10%. Разработка и изготовление нового узла распыления займут год, на это ученым нужно 30–40 млн рублей. Тогда можно будет получать до 100 кг порошка в день. Проект создания производства ВНИИНМ скоро представит на рассмотрение в «Росатом».