Пять монологов строителей новой «Арктики»

Если он ошибется, «Арктику» не пустят в срок. Подтягивается на турнике, чтобы переносить по тонне деталей в день. На стапеле при любой погоде. Будет рабочим, пока позволят ресурсы организма. Может вернуть деталь производителю, если та не приспособлена под заводской кран. Пять монологов сотрудников Балтийского завода, которые строят ледоколы нового поколения.

Сергей Воловик

Станочник широкого профиля шестого разряда, 32 года

— Я занимаюсь чистовой отделкой деталей. Недавно закончил чистовую и получистовую обработку деталей для «Арктики». Большие детали — валы, втулки, ступицы. В общей сложности все заняло полгода. Осенью перехожу на «Сибирь». У меня современный токарно-валовой станок Škoda. Он может обрабатывать крупногабаритные изделия — длиной больше 20 м и весом больше 50 т. Таких станков в Санкт-Петербурге несколько. На нашем заводе допуск к нему имею только я.

Работать, конечно, интересно. Но сложно. Нужна педантичность, права на ошибку нет. Никто меня не дублирует, не страхует.

Вот, например, заготовка гребного вала. Самая важная и дорогостоящая деталь. Весит под 70 т. И я ее обрабатываю на станке. Если ошибусь, то пуск ледокола в срок не случится. Поначалу я боялся — ответственность какая! А потом привык.

Иногда только на установку детали на станок две недели уходит. Бегаешь вокруг него целыми днями, что-то подкручиваешь, параметры выставляешь. Скучать некогда.

На Балтийском заводе работаю 12 лет. Прошел путь от второго разряда до самого высокого — шестого. Дальше расти некуда. Но можно учить других. Что я и делаю — передаю

знания ученику. Думаю, за пару лет он всему научится. Хочу ли я стать начальником? Наверное, нет. Мне нравится руками работать. Такой уж у меня характер

Станочник широкого профиля шестого разряда, 32 года

— Я занимаюсь чистовой отделкой деталей. Недавно закончил чистовую и получистовую обработку деталей для «Арктики». Большие детали — валы, втулки, ступицы. В общей сложности все заняло полгода. Осенью перехожу на «Сибирь». У меня современный токарно-валовой станок Škoda. Он может обрабатывать крупногабаритные изделия — длиной больше 20 м и весом больше 50 т. Таких станков в Санкт-Петербурге несколько. На нашем заводе допуск к нему имею только я.

Работать, конечно, интересно. Но сложно. Нужна педантичность, права на ошибку нет. Никто меня не дублирует, не страхует.

Вот, например, заготовка гребного вала. Самая важная и дорогостоящая деталь. Весит под 70 т. И я ее обрабатываю на станке. Если ошибусь, то пуск ледокола в срок не случится. Поначалу я боялся — ответственность какая! А потом привык.

Иногда только на установку детали на станок две недели уходит. Бегаешь вокруг него целыми днями, что-то подкручиваешь, параметры выставляешь. Скучать некогда.

На Балтийском заводе работаю 12 лет. Прошел путь от второго разряда до самого высокого — шестого. Дальше расти некуда. Но можно учить других. Что я и делаю — передаю

знания ученику. Думаю, за пару лет он всему научится. Хочу ли я стать начальником? Наверное, нет. Мне нравится руками работать. Такой уж у меня характер

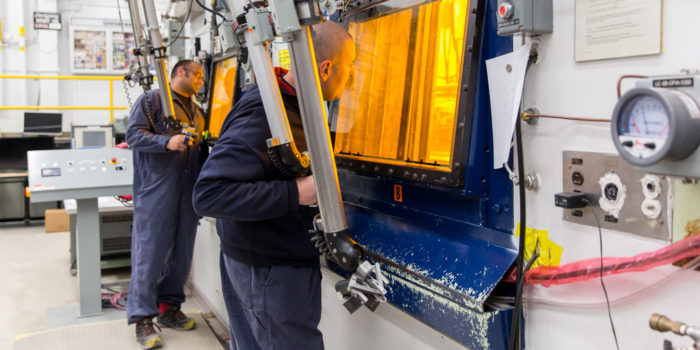

Алексей Николаев

Термист шестого разряда, 75 лет

— На Балтийском заводе я 50 лет. Раньше работал бригадиром на участке заливки подшипников для старых атомных ледоколов. Сейчас занимаюсь термообработкой деталей для

новой «Арктики».

У разных марок стали разная технология обработки. Взять, например, азотирование — насыщение азотом. Износостойкость повышается в разы. Можно сказать, что такая деталь

будет работать вечно. И красивая становится — будто серебряная. Хорошо провести азотирование получается далеко не у всех. А у меня выходит. Почему? Наверное, большой опыт. И еще я придумал, как усовершенствовать станок — сократить расход воды, аммиака, азота.

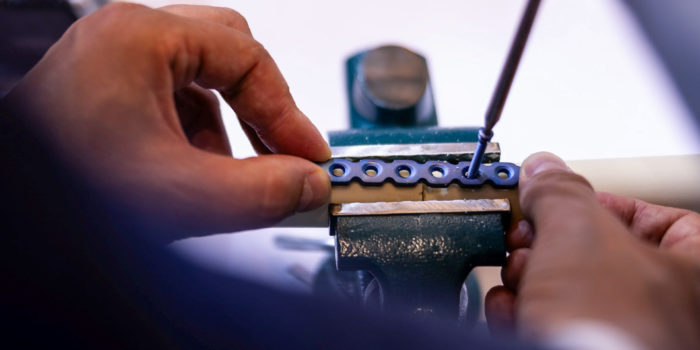

Какие детали требуют азотирования? Ну вот, например, шпильки. Они используются на всех узлах, фиксируют реактор. И должны выдерживать огромные нагрузки.

Я металловедение знаю очень хорошо. Сам изучил. Меня даже профессором металловедения называют, хотя высшего образования нет. Студенты наши, когда диплом пишут, приходят — просят совета. Я им подсказываю, а они оценки хорошие получают. Это приятно. Вот на столе гора деталей лежит. Все они пойдут на новую «Арктику». Буду сейчас их в печи калить. Конечно, физически это тяжело. Бывает, что до тонны за рабочий день перетаскаю. Видите, какие у меня бицепсы? На турнике специально подтягиваюсь — чтобы лучше работать. Я считаю, если сюда пришел, то надо работать. Тут не дискотека.

И работа мне очень нравится, хожу как на праздник. Даже в отпуск порой не хочется. А чтобы тут было красивее, я возле своего цеха цветы посадил на клумбу. И две картофелины. На всякий случай. (Смеется.)

Термист шестого разряда, 75 лет

— На Балтийском заводе я 50 лет. Раньше работал бригадиром на участке заливки подшипников для старых атомных ледоколов. Сейчас занимаюсь термообработкой деталей для

новой «Арктики».

У разных марок стали разная технология обработки. Взять, например, азотирование — насыщение азотом. Износостойкость повышается в разы. Можно сказать, что такая деталь

будет работать вечно. И красивая становится — будто серебряная. Хорошо провести азотирование получается далеко не у всех. А у меня выходит. Почему? Наверное, большой опыт. И еще я придумал, как усовершенствовать станок — сократить расход воды, аммиака, азота.

Какие детали требуют азотирования? Ну вот, например, шпильки. Они используются на всех узлах, фиксируют реактор. И должны выдерживать огромные нагрузки.

Я металловедение знаю очень хорошо. Сам изучил. Меня даже профессором металловедения называют, хотя высшего образования нет. Студенты наши, когда диплом пишут, приходят — просят совета. Я им подсказываю, а они оценки хорошие получают. Это приятно. Вот на столе гора деталей лежит. Все они пойдут на новую «Арктику». Буду сейчас их в печи калить. Конечно, физически это тяжело. Бывает, что до тонны за рабочий день перетаскаю. Видите, какие у меня бицепсы? На турнике специально подтягиваюсь — чтобы лучше работать. Я считаю, если сюда пришел, то надо работать. Тут не дискотека.

И работа мне очень нравится, хожу как на праздник. Даже в отпуск порой не хочется. А чтобы тут было красивее, я возле своего цеха цветы посадил на клумбу. И две картофелины. На всякий случай. (Смеется.)

Виктор Зеленков

Электросварщик третьего разряда, 24 года

— Три года назад я пришел на Балтийский завод по программе обучения. И остался тут. Сейчас работаю на сварочном роботе. Свариваю узлы, из которых собираю секции ледокола. Сварка идет с формированием двойного шва. График интенсивный. Иногда приходится оставаться сверхурочно, чтобы уложиться в заданный срок. Я учусь в институте. Хочу получить образование и сделать карьеру. Рабочим всю жизнь быть не планирую. Есть физический ресурс организма, который рано или поздно иссякнет. А знания всегда пригодятся. Их и в старости можно использовать.

Электросварщик третьего разряда, 24 года

— Три года назад я пришел на Балтийский завод по программе обучения. И остался тут. Сейчас работаю на сварочном роботе. Свариваю узлы, из которых собираю секции ледокола. Сварка идет с формированием двойного шва. График интенсивный. Иногда приходится оставаться сверхурочно, чтобы уложиться в заданный срок. Я учусь в институте. Хочу получить образование и сделать карьеру. Рабочим всю жизнь быть не планирую. Есть физический ресурс организма, который рано или поздно иссякнет. А знания всегда пригодятся. Их и в старости можно использовать.

Алексей Богданов

Газорезчик, 38 лет

— В мои обязанности входит работа со сварщиками на новой «Арктике». Я обеспечиваю оснастку, подготавливаю рентген для контроля сварного шва. Корпус ледокола уже сформирован на стапеле, оборудование частично загружено. Теперь задача — сформировать надстройку и установить все оборудование. Грандиозный объем! На «Арктике» работает больше сотни человек. Скидок на погоду никто не делает. Зимой оделся потеплее — и вперед. Если замерз, можно попить чая в пункте обогрева. Но сварщики практически не покидают ледокол. Условия работы своеобразные: грязь, пыль, дым. Конечно, средства защиты есть, но все равно приятного мало. Наматываешь круги по ледоколу, переставляешь оборудование, варишь во всех положениях — в нижнем, вертикальном, на потолке. И все это в сжатые сроки.

Несмотря ни на что, работать нам интересно. Каждая секция нестандартная. Нет рутины. Постоянно преодолеваем сложности. У нас сварщики разного возраста. Старики от молодежи

отличаются, конечно, уровнем подготовки, а часто и хваткостью. У молодых нет такого азарта. Смотришь иногда на пенсионеров и поражаешься. Старая школа — работают без перекуров и перерывов. Они так воспитаны. А молодежь больше думает о собственных интересах.

Я горжусь своей работой. Приятно знать, что собственными руками делаешь полезные вещи, а не бумажки перебираешь. Нравится ощущение причастности. Сына своего пытаюсь

мотивировать, чтобы шел учиться на кораблестроителя. Но он пока не определился.

Газорезчик, 38 лет

— В мои обязанности входит работа со сварщиками на новой «Арктике». Я обеспечиваю оснастку, подготавливаю рентген для контроля сварного шва. Корпус ледокола уже сформирован на стапеле, оборудование частично загружено. Теперь задача — сформировать надстройку и установить все оборудование. Грандиозный объем! На «Арктике» работает больше сотни человек. Скидок на погоду никто не делает. Зимой оделся потеплее — и вперед. Если замерз, можно попить чая в пункте обогрева. Но сварщики практически не покидают ледокол. Условия работы своеобразные: грязь, пыль, дым. Конечно, средства защиты есть, но все равно приятного мало. Наматываешь круги по ледоколу, переставляешь оборудование, варишь во всех положениях — в нижнем, вертикальном, на потолке. И все это в сжатые сроки.

Несмотря ни на что, работать нам интересно. Каждая секция нестандартная. Нет рутины. Постоянно преодолеваем сложности. У нас сварщики разного возраста. Старики от молодежи

отличаются, конечно, уровнем подготовки, а часто и хваткостью. У молодых нет такого азарта. Смотришь иногда на пенсионеров и поражаешься. Старая школа — работают без перекуров и перерывов. Они так воспитаны. А молодежь больше думает о собственных интересах.

Я горжусь своей работой. Приятно знать, что собственными руками делаешь полезные вещи, а не бумажки перебираешь. Нравится ощущение причастности. Сына своего пытаюсь

мотивировать, чтобы шел учиться на кораблестроителя. Но он пока не определился.

Владимир Сазанов

Старший мастер цеха, 55 лет

— На Балтийском заводе я работаю 37-й год. Строил еще атомные ледоколы старых проектов, а теперь взялся за новые. Сейчас — «Арктика». Все секции, которые стоят на ней, собраны на моем участке. Секции разные. Для каких-то очень сложно стропы подобрать, чтобы шли ровно.

Если секция 100 т, а диаметр стропы 50 мм, то таскать тяжело. Нелегкий труд у стропальщика. Недавно кантовали одну новую большую деталь для ледокола. Выяснилось, что на ней

рым (металлическое кольцо для закладывания тросов, цепей.— «СР») не подходит для наших кранов. Я тогда целый день мучался. Думал уже деталь назад производителю отправлять. Но со второй попытки удалось перекантовать с помощью двух кранов.

А вообще, моя мечта — принять участие в строительстве ледокола «Лидер». Почему? Во-первых, потому что самый большой. А во-вторых, интересно делать то, что никто до тебя не делал.

Старший мастер цеха, 55 лет

— На Балтийском заводе я работаю 37-й год. Строил еще атомные ледоколы старых проектов, а теперь взялся за новые. Сейчас — «Арктика». Все секции, которые стоят на ней, собраны на моем участке. Секции разные. Для каких-то очень сложно стропы подобрать, чтобы шли ровно.

Если секция 100 т, а диаметр стропы 50 мм, то таскать тяжело. Нелегкий труд у стропальщика. Недавно кантовали одну новую большую деталь для ледокола. Выяснилось, что на ней

рым (металлическое кольцо для закладывания тросов, цепей.— «СР») не подходит для наших кранов. Я тогда целый день мучался. Думал уже деталь назад производителю отправлять. Но со второй попытки удалось перекантовать с помощью двух кранов.

А вообще, моя мечта — принять участие в строительстве ледокола «Лидер». Почему? Во-первых, потому что самый большой. А во-вторых, интересно делать то, что никто до тебя не делал.

Есть интересная история?

Напишите нам