«Старт» изобрел новую технологию удаления шлама

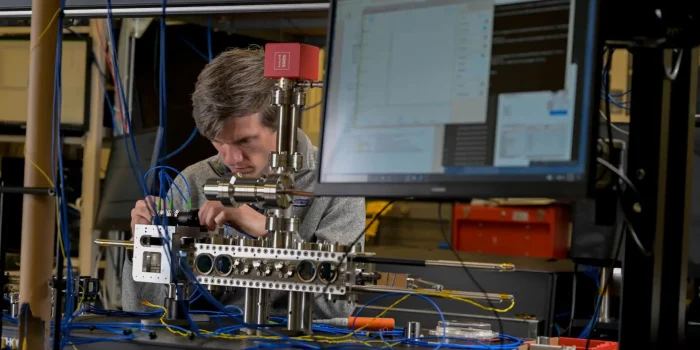

Предприятие запатентовало способ химического удаления дефектного слоя с поверхности деталей после электроэрозионной вырезки. Разработка «Старта» позволяет эффективно очищать металлические детали от шлама — осадка, образующегося при металлообработке. Производственное объединение готово тиражировать технологию. Она будет актуальна для большинства предприятий, специализирующихся на приборостроении.

Технологию удаления дефектного слоя специалисты «Старта» разработали по заданию конструкторов. «Нам поставили задачу решить проблему со шламом. На нашем предприятии проводят много работ по металлообработке, в том числе на электроискровых станках, в результате на деталях образуется дефектный слой, состоящий из оксидов различных компонентов материала», — поясняет главный металлург «Старта» Дмитрий Чернышев.

Химия вместо механики

«Дефектный слой раньше удаляли механическим способом, специальными приспособлениями, детали обрабатывали поштучно, — говорит ведущий инженер-химик центральной заводской лаборатории Владимир Селиванов. — Это был трудоемкий и долгий процесс. Больше всего проблем было с мелкими деталями, у которых жесткий допуск к геометрическим размерам. На их очистку уходило много времени. Каждую деталь надо было зафиксировать, не повредив поверхность при снятии шлама. Учитывая их геометрические размеры, отклонения были недопустимы. Любое несоответствие заданному параметру, любая царапина — и изделие пошло в брак. Все это увеличивало сроки изготовления продукции».

Инженеры-технологи довольно быстро придумали, как избавиться от шлама, не повредив металлическую поверхность изделий. В 2019 году эта же команда специалистов получила патент на изобретение «Способ удаления дефектного слоя с магнитных сплавов». Многие идеи из предыдущего опыта пригодились и для новых научных изысканий.

Изобретатели изучили научную литературу, провели исследования в лабораториях, систематизировали опыт российских и зарубежных коллег. Используя методы математического планирования, провели эксперименты с пропорциями химического состава и выбирали из нескольких вариантов композиций наиболее эффективную. Важно было правильно подобрать компоненты и рассчитать все возможные химические реакции, которые произойдут во время удаления дефектного слоя, ведь процесс на производстве должен быть полностью управляемым. Параллельно старались снизить расход реагентов, чтобы стоимость производства состава не увеличилась. Три месяца спустя удалось подобрать оптимальный состав композиции.

«Финальный вариант химсостава сначала испытали в лаборатории, потом уже в условиях цеха, — рассказывает инженер-технолог службы главного технолога Владимир Фадеев. — Получилось не с первого раза, но мы все-таки добились нужного эффекта».

Смешали из подручных средств

Разработчики особенно гордятся тем, что при создании композиции использовали реактивы, которые были у них под рукой. Компоненты химсостава не дефицитные, такие исходные вещества легко найти практически на любом приборостроительном предприятии. Композиция включает подобранные в определенном соотношении поликарбоновые органические оксикислоты, комплексообразователи, связывающие продукты окисления с поверхности детали и удерживающие их в растворе. А также поверхностно активные добавки, улучшающие смачивающую способность раствора, чтобы состав эффективно работал с деталями даже очень сложной конфигурации.

Сложная технология на производстве выглядит обманчиво просто. В ванны с подогретым химическим составом загружают детали и выдерживают их для удаления дефектного слоя. Продолжительность процесса зависит от размера изделий и степени их загрязненности. После продукцию промывают в дистиллированной воде и сушат, поверхность становится абсолютно гладкой, и детали можно отправлять дальше по технологической цепочке. Химсостав универсальный, подходит для очистки разных сплавов.

«Во время апробации технологии выяснилось, что состав позволяет очищать от дефектного слоя определенную номенклатуру металлических материалов, используемых в атомной отрасли для приборостроения, — говорит Владимир Селиванов. — Универсальность получилась за счет общего принципа работы композиции. Мы можем использовать раствор на требуемом материале: легированных сталях, сплавах на основе вольфрама, некоторых типах бронз».

Состав без аналогов

Разработка творческого коллектива «Старта» позволила оптимизировать технологический процесс выпуска деталей и исключить ручные операции по механическому удалению шлама. Детали обрабатывают не по одной, как раньше, а большими партиями. Один нюанс: способ идеален для мелких и средних деталей, для больших лучше подходит старый консервативный метод — механическая обработка. Ведь чем внушительнее габариты, тем больше расход раствора.

Патентный поиск, проведенный специалистами-патентоведами «Старта», подтвердил, что разработка уникальна и не имеет аналогов в мире. Атомщики готовы тиражировать свою технологию. Новый способ удаления шлама пригодится в первую очередь тем отечественным и зарубежным предприятиям приборостроительного комплекса, на которых для выпуска продукции используется электроэрозионный способ обработки изделий.

Справка

Электроэрозионная обработка заключается в изменении формы, размеров, шероховатости и свойств поверхности электропроводной заготовки под действием электрических разрядов, возникающих между заготовкой и электродом-инструментом.