На Ангарском электролизном химкомбинате запустили цифровой проект по управлению газоразделительным производством

Работники цеха разделения изотопов урана разработали умную мобильную платформу. С ее помощью можно дистанционно менять схему работы центрифуг, управлять процессом конденсации и испарения гексафторида урана. Проект будут тиражировать на всех предприятиях разделительно-сублиматного комплекса ТВЭЛ.

Группа специалистов-технологов АЭХК разрабатывала цифровую платформу несколько месяцев. Работа шла в рамках двух ПСР-проектов — «Технологический переход» и «Участок конденсации и испарения ГФУ марки КРС». Платформа создавалась для сокращения времени протекания процессов технологических переходов, увеличения точности их планирования и вовлечения в производственный процесс некондиционной продукции.

«Наше предприятие выпускает гексафторид урана различной концентрации, какой именно — определяет лицензия и требования заказчиков, — поясняет член рабочей группы, занимающейся реализацией пилотного проекта, специалист группы протокола административно-хозяйственного отдела Юрий Иванов. — Периодически, чтобы расширить ассортимент продукции, мы проводим технологические переходы, меняя схему построения блоков центрифуг и перераспределяя технологические потоки. Процесс небыстрый, может занимать несколько часов. Пока он отлаживается, образуется некондиционный гексафторид урана, не той концентрации, которая нужна заказчику. Такой гексафторид попадает на склад, вместо того чтобы приносить деньги. Благодаря цифровой платформе значительно сократилось время выполнения операций при осуществлении технологических переходов на установленные режимы работы».

Живая и умная

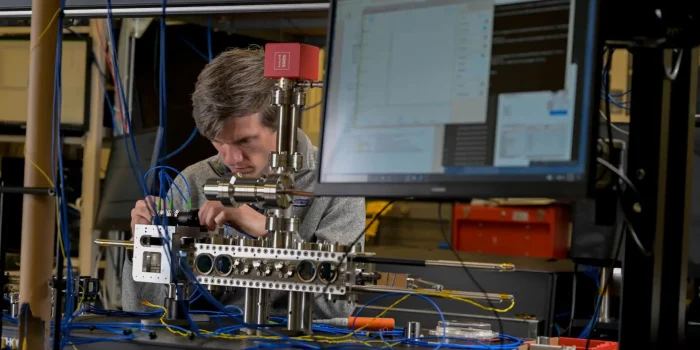

Цифровая платформа отслеживает и визуализирует технологические процессы, проходящие на разделительном производстве, и помогает планировать работы. «Программа выводит данные на мониторы компьютеров начальника смены и технологов, они в режиме реального времени смотрят, как работает каждый клапан, — говорит Юрий Иванов. — Платформа фиксирует время и скорость проведения операций в процессе, анализирует данные, замечает все задержки и опережения, если они есть».

Прежде все документы были в бумажном виде, их составляли специалисты. И, чтобы найти какую-то информацию, нужно было потратить время. Теперь достаточно кликнуть мышкой — и на экране окажется объемное изображение любого участка, которое можно двигать, увеличивать и уменьшать. Можно посмотреть, какие технические сложности возникали при технологическом переходе и когда конкретно появилась проблема. «Платформа живая, она хранит все схемы основного и вспомогательного оборудования, собирает статистические данные, делает прогнозы», — рассказывает Юрий Иванов.

С помощью умной программы оптимизировали процесс технологических переходов: стала видна общая картина работы оборудования, и специалисты поняли, что многие операции можно делать не последовательно, а параллельно. Манипуляции выполняет не одна бригада, как раньше, а несколько.

Не копят гексафторид на складе

«Повышение информативности и оперативности работы — это главный эффект цифровизации», — убежден заместитель генерального директора по операционной деятельности, директор уранового производства АЭХК Глеб Шопен. Он выступал консультантом при создании цифровой платформы, поскольку знает все тонкости и проблемы разделительного производства своего предприятия.

«Для оперативного персонала, который должен быстро выполнять массу сложных задач и постоянно принимать важные решения, платформа дает большие преимущества. Человеческий фактор практически исчезает. На АЭХК используют системные цифровые программы «Росатома» по управлению персоналом, документообороту, а на производство цифра пришла только сейчас, — отмечает Глеб Шопен. — Особенно приятно, что продукт сделали наши сотрудники сами для себя. Некоторые модули платформы уже закончены. Есть и задумки, которые на стадии внедрения, работа продолжается».

Время, требуемое на смену схемы работы блоков центрифуг, сократилось вдвое. Поскольку технологический переход стал происходить гораздо быстрее, на предприятии на 40 % сократилось количество некондиционного гексафторида урана. Появилась возможность вернуть в производство гексафторид, храняшийся на складе.

Проект АЭХК уже оценили в «Росатоме». Принято решение тиражировать его на предприятия разделительно-сублиматного комплекса отрасли. Все они работают по одной схеме, поэтому вполне могут использовать одни и те же программные продукты. Месяц назад на комбинат приезжала делегация атомщиков с СХК, ЭХЗ, УЭХК и из ТВЭЛ. Три дня специалисты учились работать с модулями цифровой платформы: им показали, как система функционирует в компьютерах и в цехах.