Три шага до 3D-пенала

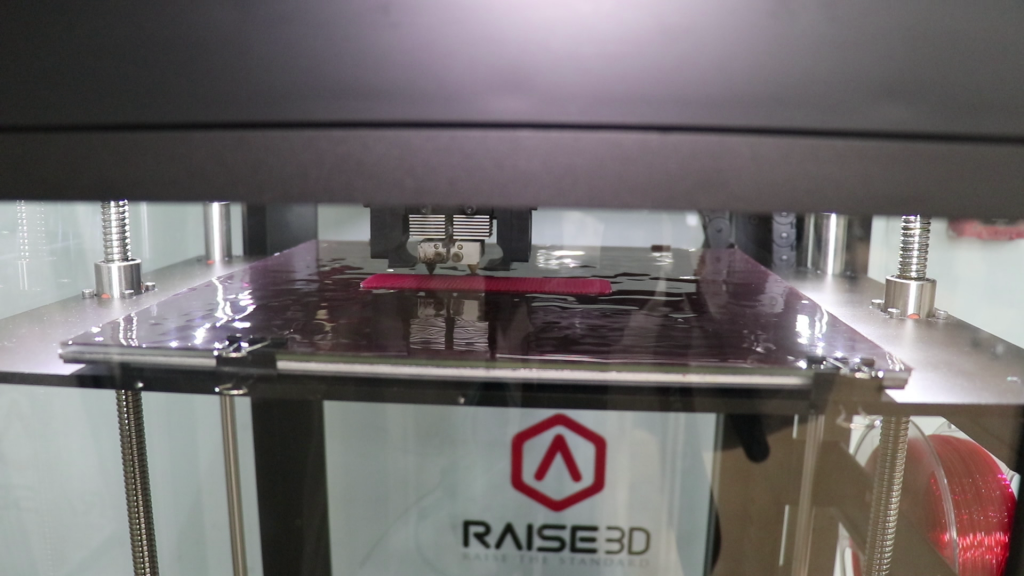

Чтобы удовлетворить насущные потребности производства, на «Маяке» решили попробовать печатать на 3D-принтере пеналы для радиоизотопной продукции. Попытка оказалась успешной. Теперь команда инноваторов намерена расширить участок трехмерной печати.

Шаг первый. Инициативный

Идея применить трехмерную печать для производства пластиковых пеналов возникла из сугубо практических соображений. Руководство завода поставило две задачи: освободить дефицитных рабочих — фрезеровщиков и слесарей — для других задач и снизить себестоимость производства.

«Мы организовали рабочую группу, в которую вошли технологи, конструкторы, представители заказчика, радиоизотопного завода, испытатели. Курировал работу заместитель директора «Маяка» по производству гражданской продукции Сергей Кириллов», — рассказывает Евгений Левин, заместитель директора приборно-механического завода по производству, координатор работ. Поразмыслив, решили печатать пеналы для низкофоновых радиоизотопных источников на 3D-принтере. Эти изделия легко произвести с помощью послойного наращивания. Кроме того, новую технологию можно быстро освоить.

Пеналы с источниками излучения помещают в непроницаемые для радиации транспортные контейнеры и везут заказчику. До этого года пеналы изготавливали из оргстекла. Производственный цикл, то есть все операции от заявки на материалы до отправки готовой продукции на склад, одной партии пеналов (в среднем 10 штук) занимал 15 смен и включал в себя множество операций: получение материалов входного контроля, раскрой, выпиливание заготовки, слесарную обработку, склеивание с применением вредных веществ. В изготовлении было задействовано до 10 человек.

Шаг второй. Нормативный

Принтер для 3D-печати на «Маяке» имелся — обычный аппарат, такой может приобрести любой желающий. Но начать производство сразу было невозможно. В России нет нормативной документации, которая бы перечисляла конструкторские и технологические требования к изготовлению пеналов для радиоизотопной продукции методом 3D-печати. А без документации служба контроля качества не может принять пеналы: нет критериев годности изделия. Рабочая группа принялась за разработку нормативов.

«Мы сформулировали исходные требования к созданию конструкторской документации: как нужно разрабатывать чертеж, какие требования должны быть в нем заложены. Выработали требования к технологической документации: как она должна быть оформлена, чтобы по конструкторской документации изготовить пенал на 3D-принтере, провести нормирование технологии, процесса изготовления и приемки службой контроля качества», — рассказывает Евгений Левин.

Шаг третий. Виртуально-реальный

Отдельный вопрос — разработка трехмерной виртуальной модели пенала и программного обеспечения. Эту задачу тоже решили специалисты «Маяка».

Материал подбирался из имеющихся на рынке, при этом предъявлялись требования по стабильности механических параметров и качества.

По итогам испытаний опытной партии специалисты «Маяка» обосновали, что продукт соответствует требованиям качества для использования пеналов при поставке источников заказчикам. Серьезно упростило задачу то, что эти изделия не требуют лицензирования. После этого провели испытания пенала на механическую прочность, климатическое воздействие и радиационную стойкость. Наконец, в производство запустили установочную партию: отрабатывался режим печати, контролировался визуально процесс наращивания.

Печать одного комплекта пенала (корпус и крышка) занимает четыре — восемь часов, примерно в два раза меньше по сравнению с прежней технологией. Важно, что извлеченные из принтера пеналы не нуждаются в механической доработке и сразу передаются в службу контроля качества.

Образцы установочной партии принимала специальная комиссия, в которую вошли представители всех заинтересованных подразделений «Маяка». Создатели нового продукта получили положительные отзывы и добро на изготовление установочной партии из 10 комплектов пеналов.

Экономия 40 %

«С переходом на 3D осталась лишь одна операция, которая требует усилий человека, — это установка катушки материала в принтер. Изготовление корпуса и крышки идет за один технологический прием. Производственный цикл одной партии сокращается до трех-четырех дней и полностью исключает заготовительные, слесарные и фрезерные работы», — говорит Евгений Левин.

Себестоимость изделия упала на 40 % — с 5 тыс. до 3 тыс. рублей. Еще одно преимущество 3D-печати — возможность работы круглосуточно, а не в одну смену, как раньше. Техпроцесс не требует постоянного нахождения оператора на месте. Можно загрузить программу, и принтер будет без оператора работать ночью. В случае нестандартного процесса он остановится и отключится. То есть проблем с точки зрения безопасности нет.

«После изготовления установочной партии мы разработали программу постановки пеналов на серийное производство. Как начнем производить серийно эти пеналы, займемся подготовкой к серийному изготовлению еще 10 видов пеналов», — подытожил Евгений Левин.