Русский бериллий: прописка в ИТЭР

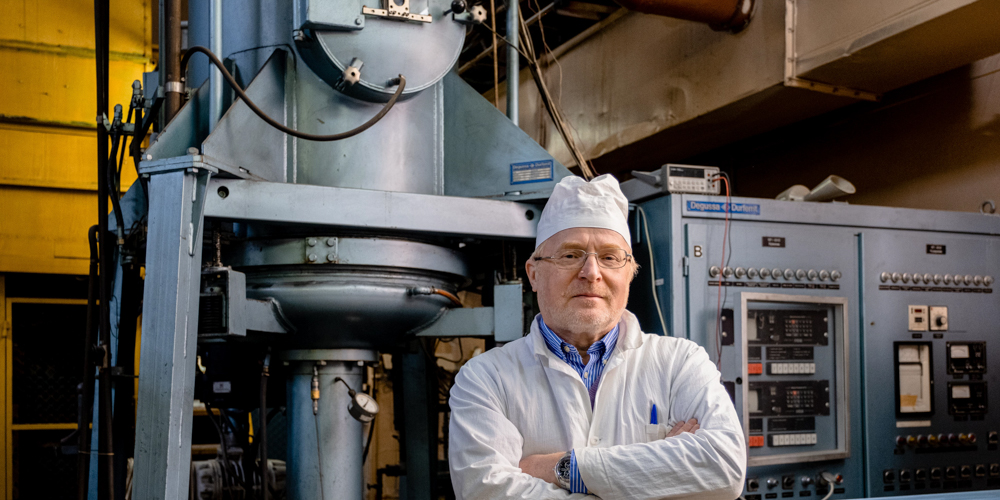

Россия готовится к серийным поставкам бериллиевой облицовки для первой стенки ИТЭР. Трудно сказать, что было сложнее: сделать новый материал и внедрить технологию его изготовления в производство или победить скептицизм руководства международного термоядерного проекта века. Специально для «Лаб. СР» руководитель этой работы, начальник отдела разработки технологии бериллия и композитных материалов на его основе ВНИИНМ Игорь Куприянов, рассказал об истории создания российского бериллия для ИТЭР.

Система компонентов разрядной камеры — одна из ключевых в ИТЭР. Входящая в нее первая стенка, дивертор, лимитер и др. непосредственно контактируют с высокотемпературной плазмой. По совокупности свойств бериллий выбран в качестве покрытия самого крупного компонента — первой стенки: площадь облицовки составит около 680 м2.

На облицовку будут воздействовать мощные тепловые нагрузки различной природы и длительности и нейтронное облучение. Они приводят к деградации физико-механических свойств бериллия, эрозии поверхностной структуры, растрескиванию, образованию и накоплению продуктов эрозии, накоплению атомов-трансмутантов и изотопов водорода (дейтерия, трития) в облицовке и продуктах эрозии. Поэтому к бериллию для ИТЭР предъявляются жесткие требования, в первую очередь к стойкости к тепловым нагрузкам и химическому составу.

Немного истории

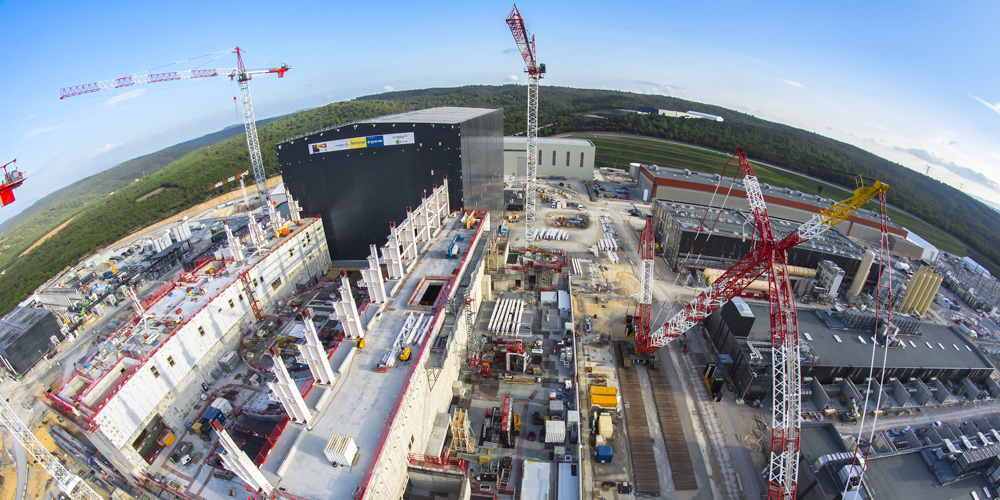

В начале 1990-х годов, когда проект ИТЭР еще только обсуждался, основным бериллиевым кандидатом был американский сорт S‑65С. Страны — участницы проекта долго не могли определиться с местом строительства ИТЭР, что вызывало опасения за судьбу проекта в целом. В 2005 году наконец согласовали площадку рядом с исследовательским центром «Кадараш» на юге Франции, а в 2006-м были подписаны межправительственные соглашения о создании Международной организации ИТЭР и строительстве реактора.

В рамках проекта Россия взяла на себя обязательства, в том числе по разработке, изготовлению и поставке 40 % панелей первой стенки с покрытием из бериллия. Наши материаловеды претендовали на поставку собственного бериллия для этих панелей. Однако было много сложностей. Во-первых, к идее использования российского бериллия скептически относился разработчик панелей первой стенки. Он лоббировал применение американского сорта. Во-вторых, нужно было обосновать использование нового сорта перед Международной организацией ИТЭР. Следующая проблема — организация промышленного изготовления бериллия. В СССР было одно предприятие с полным циклом производства — Ульбинский металлургический завод, но после распада Союза Казахстан стал другим государством.

Легализация материала

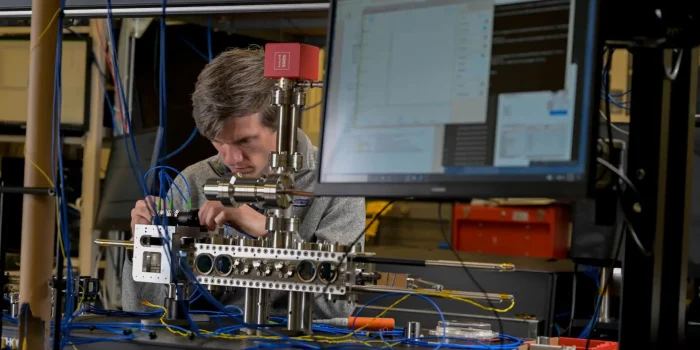

Обеспечить российский бериллий для ИТЭР взялись специалисты ВНИИНМ. Первым делом нужно было определиться с комплексом свойств нового сорта. Ученые изучили отечественные марки бериллия ДШГ‑200 и ТГП‑56 и зарубежную S‑65C. Затем была разработана оригинальная малоотходная технология изготовления бериллия и выпущены опытные партии. Так в 2006 году появился новый материал, который получил условное обозначение TGP‑56FW (ТГП‑56ПС) и был заявлен от России как кандидат для первой стенки ИТЭР.

Следует отметить, что Международная организация ИТЭР, при внешне благожелательном отношении к расширению спектра бериллиевых материалов, выдвинула очень жесткие требования для легализации новых. Необходимо было провести характеризацию физико-механических свойств и структуры ТГП‑56ПС, разработать, согласовать с МО и выполнить программу сравнительных тепловых квалификационных испытаний, создать базу данных по свойствам, подготовить заключительный отчет, а также разработать и согласовать техническую спецификацию, аналог ТУ, на блоки с российским бериллием для первой стенки ИТЭР.

После длительного обсуждения в конце 2008 года была согласована программа комплексных сравнительных квалификационных тепловых испытаний, которые были осуществлены в Германии в 2009–2010 годы. Бериллий, полученный во ВНИИНМ, по основным свойствам не уступал американскому аналогу, а по ряду качеств превосходил его. В конце 2010 года МО ИТЭР дала предварительное согласие на использование ТГП‑56ПС.

На заключительном этапе легализации необходимо было разработать и согласовать финальную версию технической спецификации на блоки с российским бериллием, а также согласовать с МО методики контроля качества продукции на соответствие международным требованиям. В начале 2017 года эти задачи были выполнены, и ТГП‑56ПС получил прописку в перечне материалов для использования в международном проекте ИТЭР.

Впервые в России

В 2011 году началось внедрение технологии промышленного производства пластин облицовки из ТГП‑56ПС на базе предприятия «Базальт» в Саратове. На нем к тому времени уже было налажено производство специальных изделий из бериллия других марок, однако технология изготовления заготовок и пластин из нового материала существенно отличалась. К концу 2015 года сотрудники «Базальта» при научном руководстве и непосредственном участии специалистов ВНИИНМ создали фактически новую технологическую цепочку. Впервые в России началось производство высокочистого бериллия в промышленном масштабе.

В настоящее время специалисты готовятся к серийным поставкам и совершенствуют технологию, чтобы повысить выход в годное и снизить материалоемкость технологического процесса. В соответствии с планом-графиком по проекту ИТЭР серийные поставки бериллиевой облицовки для комплектации панелей первой стенки реактора должны начаться в 2021 году.