Выйти за рамки — как проводится дефектоскопия сварных швов

Индивидуальный предприниматель Игорь Удод делает вакуумные рамки для дефектоскопии сварных швов. Он увидел в «СР» № 40 (408) фото с Курской АЭС-2, где его рамкой проверяют гермооболочку здания реактора, и так обрадовался, что позвонил в редакцию. В разговоре выяснились интересные подробности.

Вакуумные рамки используют там, где есть лишь односторонний доступ к поверхности металла и нельзя проверить сварные швы рентгеноскопией или любым другим способом — это, например, донные части нефтехранилищ, емкости для хранения химических веществ. Нужны такие приборы и на АЭС. «Проверить качество сварки металла, за которым сразу идет бетон, можно только при помощи вакуумной рамки», — поясняет Игорь Удод.

Брали что есть

Работает это так: шов смазывают пенопленочным индикатором, экран с уплотнителем прижимают к зоне проверки, включают кран откачки воздуха, за несколько секунд воздух уходит через вакуумный насос. Наблюдение обмыленного шва ведется от 40 секунд до двух минут, за это время под рамкой создается разрежение порядка –0,08 МПа. Сквозные дефекты, даже самые маленькие, которые могут обнаружить только приборы пятого класса точности, видны по поведению индикатора под рамкой — появляются пузырьки.

«В России никогда не было полноценного серийного производства подобных изделий. Как правило, их делали на коленке или закупали в Германии за огромные деньги, — рассказывает Игорь Удод. — Немецкие рамки очень жесткие, дефектоскописту с ними сложно работать. Наибольшая проблема крылась в конструкции. Резиновый профиль приклеивается к смотровому cтеклу по периметру. Нагрузка, которую испытывает рамка при поступлении вакуума, — 600–800 г/см2. Это довольно много, так что иногда профиль просто отрывается, изделие выходит из строя. Почему такое покупали? Брали что есть».

Без клея, но с подсветкой

Игорь Удод придумал новый способ изготовления профиля уплотнителя и запатентовал в 2015 году. «Все просто, — объясняет он. — Берем экран, вкладываем в оснастку и заливаем жидким полиуретаном. То есть никаких клеевых соединений нет, уплотнитель — заданной жесткости. Мы получаем герметичную рамку, которую вакуум не выведет из строя». Чтобы сделать одну рамку, нужно меньше часа: минут двадцать на изготовление экрана, минут тридцать на заливку. Потом остается только выдержать восемь часов, пока застынет полиуретан.

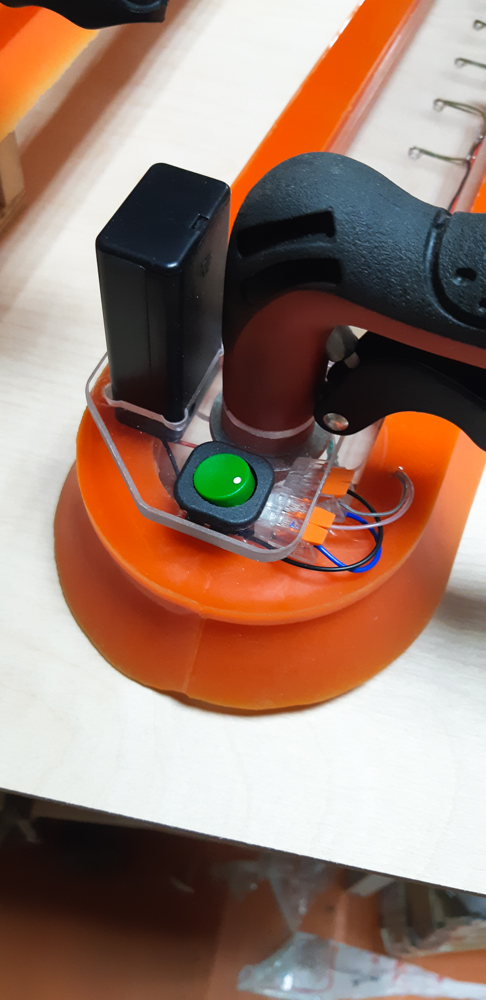

Недавно предприниматель дополнил рамку светопанелью. 12 светодиодов, девятивольтовый источник питания, панель съемная, монтируется при необходимости. «Эта опция нужна, когда работы ведут в затененной части, а фонарь использовать несподручно. Такая конструкция обеспечивает максимальную освещенность при минимальном энергопотреблении, позволяет тщательнее осмотреть шов, — говорит Игорь Удод. — Идея не моя, раньше подсветку тоже делали, но обычной светодиодной лентой. Мой вариант удобнее, хочешь — поставил, не хочешь — снял».

На пределе возможностей

Раньше Игорь Удод занимался архитектурным проектированием и фасадным дизайном, но потом решил круто изменить специализацию. Вот уже около пяти лет он делает рамки по заказу НТЦ «Эксперт», который продает оборудование для дефектоскопии. У предпринимателя свое производство в Щелковском районе Московской области — мастерская, цех.

За все время претензия к качеству поступила лишь однажды. «Это была нестандартная рамка, в восемь раз больше обычной. Я ее делал для ульяновского предприятия «Авиастар-СП», — комментирует Игорь Удод. — У рамок все-таки есть предел возможностей, нельзя проверить на герметичность сразу весь контур, предположим, двери. Это технически сложно. Спроектированные мной рамки, как правило, фиксированного размера — всего в номенклатуре семь видов стандартных изделий. Еще 41 делал под заказ».

Улучшения продолжаются, разработчик обдумывает, как усовершенствовать блок управления: «Хочу компактное устройство — с индикацией вакуума, управлением подсветкой, насосом, краном для напуска атмосферы и краном для откачки. Я еще доделываю проектную документацию и опытный образец мобильного вакуумного течеискателя. Это будет оборудование с 12-вольтовым источником тока. Дефектоскопист не будет привязан к источнику 220 В и сможет делать замеры абсолютно в любом месте на стройплощадке. Идея уже не нова, принадлежит специалистам из «НИКИМТ-Атомстроя» и уже реализована ими. Я просто использую новые технические возможности и современные материалы».

АЛЕКСАНДР БАЛАХНИН

Ведущий инженер службы контроля качества, трест «РосСЭМ»

— Вообще, контроль герметичности осуществляется газовыми методами (пузырьковым, масс-спектрометрическим, манометрическим) и жидкостными (гидравлическим, капиллярным). Все они предназначены для выявления дефектов в сварных соединениях и в основном металле.

При контроле герметичности здания реактора на Курской АЭС 2 из газовых методов мы пока используем только пузырьковый вакуумный. На других объектах потом добавится гидравлический, манометрический, капиллярный. Выбор метода контроля зависит от класса герметичности, всего их пять, в соответствии с требованиями проекта. Так, пузырьковый контроль будет проводиться при работах в бассейне выдержки, внутрикорпусной шахте и т. д.

Вакуумные рамки, их еще называют камерами, мы используем для проверки плоских, угловых, тавровых, нахлесточных и других соединений. Всего нам понадобится где-то 12 штук. Количество рамок зависит от их качества и объема работы, а жизнеспособность — от условий на складе. При нормальном хранении они долго прослужат.

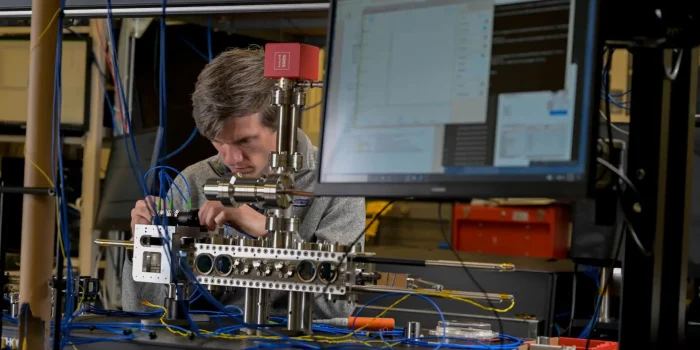

Сама рамка, как правило, состоит из корпуса, включающего в себя экран из монолитного поликарбоната, резиновый уплотнитель, вакуумный кран. Еще на ней может быть вакуумметр. От рамки к компрессору идет шланг длиной 5–18 м.

Сегодня это не штучный товар. При строительстве шестого и седьмого блоков Нововоронежской АЭС для нестандартных сварных соединений вакуум-камеры изготавливали собственными силами. В настоящее время закупаем рамки у таких компаний, как «Реахим-фото СПб», «Эксперт».