Сэндвич с ванадием

Ученые Института «Умные материалы и технологии» Томского государственного университета разработали многослойный материал для твэлов реакторов на быстрых нейтронах. Это композит на основе ванадиевого сплава с улучшенными характеристиками стойкости к коррозии и радиации. Новый материал можно будет использовать при производстве компонентов и комплектующих для атомной энергетики, а также турбин самолетов и ракет.

Проект финансируется за счет гранта Министерства образования и науки: 9 млн рублей Институт «Умные материалы и технологии» получил в рамках федеральной целевой программы «Исследования и разработки по приоритетным направлениям развития научно-технологического комплекса России на 2014–2020 годы».

Стойкость выше

Реакторы на быстрых нейтронах мощностью 600 МВт и 800 МВт работают на Белоярской АЭС в Свердловской области. Еще один строится на Сибирском химическом комбинате в Северске в рамках проекта «Прорыв». Они эффективнее и безопаснее, чем тепловые реакторы, однако радиационные нагрузки на элементы активной зоны существенно выше. Поэтому твэлы нужно делать из материалов, обладающих особыми свойствами.

«Мы работали почти два года. До вхождения в проект у нас были некоторые наработки на эту тему. По техническому заданию мы должны были разработать материал на основе сплава ванадия, обладающий высокой устойчивостью к коррозии и радиации, — рассказывает директор Института «Умные материалы и технологии» Ирина Курзина. — Ванадиевые сплавы при изготовлении твэлов использовали и раньше, мы же должны были повысить характеристики материалов».

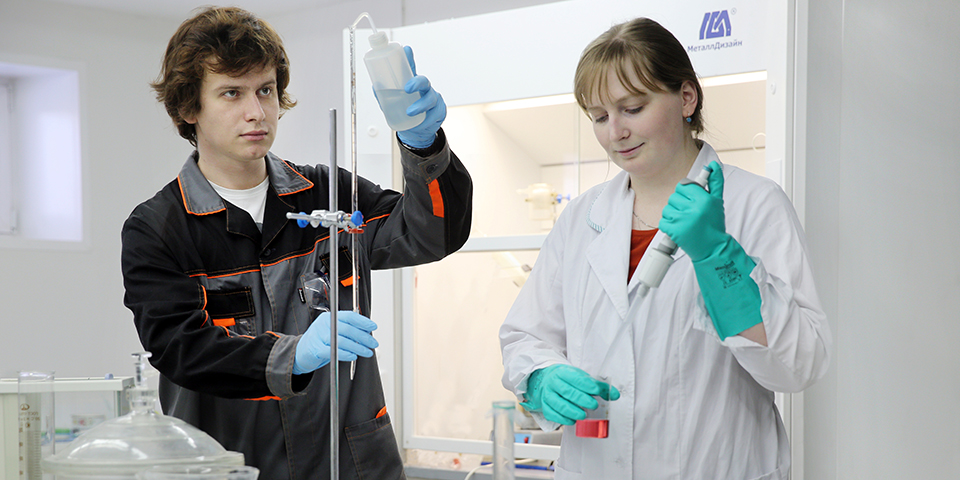

Над созданием материала работала команда из 10 человек — ученые Института «Умные материалы и технологии» и специалисты из других подразделений ТГУ, с кафедры физики Томского государственного архитектурно-строительного университета, Института сильноточной электроники Сибирского отделения Российской академии наук, Томского государственного университета систем управления и радиоэлектроники. Промышленным партнером проекта стал томский Инжиниринговый химико-технологический центр.

Добиться сцепления

«Я выполнял первичную, черновую работу, готовил исходные порошки для переплава и делал их выплавку, — рассказывает ведущий научный сотрудник лаборатории высокоэнергетических систем и новых технологий ТГУ Мансур Зиатдинов. — Институт «Умные материалы и технологии» подготовил для меня техническое задание: обеспечить нужный химический состав сплава, подобрать сырье и методику изготовления. Пришлось изрядно поэкспериментировать. Для меня это была совсем новая тема, я занимаюсь черной металлургией. Поучаствовать в этом проекте было интересно. Готовое сырье передал в институт, они делали уже тонкую работу, доводили сплав до ума, обеспечивали его нужными свойствами».

Материал для твэлов, разработанный томскими учеными, состоит из трех слоев: верхний и нижний — хромсодержащая сталь, а в середине — сплав ванадия. «Самым сложным было обеспечить сцепление между слоями, чтобы они не расслаивались в агрессивной среде, — поясняет Ирина Курзина. — Большую часть времени мы работали над созданием нужной структуры. Добились того, что промежуточная зона между слоями, там, где идет взаимодействие элементов, стала однородной. Получившиеся образцы тщательно исследовали. Здесь нам помогли специалисты ТГАСУ, они проверили микроструктуру сплава с помощью просвечивающей электронной микроскопии и подтвердили соответствие характеристикам».

Слои под микроскопом

Испытания на прочность проходили в лабораториях Томского госуниверситета систем управления и радиоэлектроники (ТУСУР) и Института сильноточной электроники Сибирского отделения РАН. «На уникальной ионно-плазменной установке ТУСУРа удалось получить важные результаты по модификации материала, — говорит заведующий лабораторией плазменной электроники кафедры физики ТУСУРа доктор технических наук Ефим Окс. — На нашем оборудовании были проведены модельные эксперименты по воздействию нейтронов на конструкционные материалы ядерных реакторов, что позволило уменьшить время проведения исследований и установить стойкость композитного материала к радиации».

«Материал облучали ионами тяжелых металлов дозами, которые соответствуют воздействию нейтронов в реакторе, непрерывно работающем на протяжении 10 лет, — рассказывает Ирина Курзина. — Испытания показали, что композит ведет себя стабильно, воздействие не приводит к существенному изменению его фазового состава, композит является коррозионнои радиационно стойким». Материал сохраняет свойства при температуре до 700 °C и дозах повреждения более 150 смещений на атом. По этим характеристикам композит сравним с мировыми аналогами. Еще одно преимущество — простота в изготовлении и обработке. Во время работы над проектом авторы оформили три патента и три ноу-хау. Они касаются способа получения образцов композита и методик исследования его свойств. «Мы разработали технологию, создали лабораторный образец материала и передали его в Инжиниринговый химико-технологический центр. Задача промпартнера — дальнейшее продвижение», — резюмирует Ирина Курзина.

В Инжиниринговом химико-технологическом центре сообщили, что в данный момент ищут рыночную нишу для материала, контрактов пока не заключили. Промышленный партнер планирует довести технологию с лабораторной стадии до производства и продать патент «Росатому» или одному из предприятий отрасли.