Трудно первые 100 лет

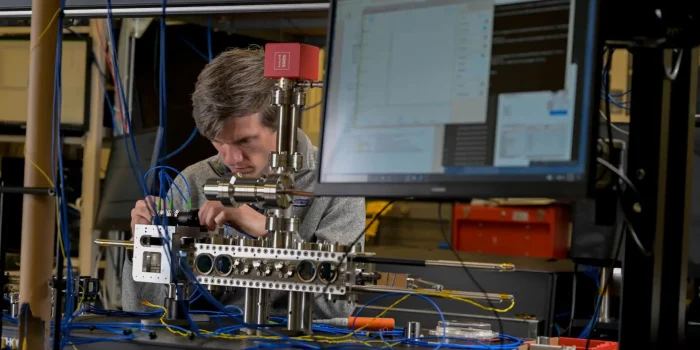

Гендиректор «ЗиО-Подольска» Анатолий Смирнов рассказал «СР», что связывает Подольск и Арктику, чем уникально котельное оборудование для мусоропереработки и каким он хотел бы видеть завод спустя 100 лет.

Анатолий Смирнов родился 18 марта 1980 года. Выпускник Костромского государственного технологического университета по специальности «технология машиностроения», окончил магистратуру МИФИ (кафедра энергетического машиностроения).

В 2003 году пришел на «ЗиО-Подольск» и. о. мастера цеха. За 12 лет дорос до заместителя главного инженера по производству. С октября 2015-го по август 2017 года — директор по операционной деятельности «Атоммаша», филиала «АЭМ-технологий» в Волгодонске. В августе 2017 года назначен гендиректором «ЗиО-Подольска».

От мастера до директора

— Расскажите, когда вы пришли на завод и почему выбрали именно ЗиО.

— 16 лет назад я окончил Костромской технологический университет. Завод искал молодых специалистов, был ряд вакансий, меня взяли и. о. мастера в сборочно-сварочный цех № 1 — старейший на предприятии. Именно он заработал в 1919 году.

— Получается, со студенческой скамьи — в руководители. И как вас приняли? Сколько человек было в подчинении?

— В бригаде два десятка сотрудников разного возраста. И это была настоящая школа управленца. В вузе дают базовые технические знания. А руководить, находить общий язык с людьми и, если нужно, идти на компромисс учишься непосредственно на работе.

— Стычки были?

— Были. Как сейчас помню, один из бригадиров, Николай Анатольевич Мельников (он уже пенсионер, но работает на заводе), принял меня в штыки. Поначалу ругались сильно. Доказать свою состоятельность можно только грамотными производственными решениями. Судя по тому, что отношение ко мне постепенно менялось, это удалось. И я очень рад, что именно с человеком, с которым мы больше всего спорили в тот период, у нас потом сложились теплые отношения. Я считаю Николая Анатольевича одним из своих учителей. И если речь зашла об учителях, расскажу еще о своем первом руководителе — тогда начальнике цеха Владимире Валерьевиче Сержантове. Он мне внушил: главное — с подчиненными надо разговаривать на равных. Зачастую сотрудники, которые отработали на предприятии годы, лучше знают, что и как делать, и плох тот начальник, который игнорирует этот опыт.

— Карьера быстро пошла в гору: два года назад вас назначили гендиректором. С каким планом-минимумом вы вошли в этот кабинет?

— В 2003 году я и подумать не мог, что буду отмечать столетие нашего завода на посту гендиректора. Для меня это большая честь.

Я сразу наметил три основные задачи. Первая — выполнять все договорные обязательства в срок и с достойным качеством. Мы это делаем. Вторая — обеспечить портфель заказов. На сегодня контрактация превышает 60 млрд рублей, это плотная работа завода на пять лет вперед. Третья задача — решить внутренние проблемы. Это и создание команды, и приведение в порядок заводской территории и инфраструктуры: от удобной автостоянки до комфортных условий труда. Тут еще есть что улучшить.

С видами на Арктику

— Долгое время основной продукцией завода были парогенераторы. Но сейчас у вас другая специализация?

— Да, когда парогенераторы как направление передали «Атоммашу», на ЗиО было организовано производство реакторного оборудования, его мы делаем совместно с ОКБМ им. Африкантова. Уже готово основное оборудование установок РИТМ‑200 для новейших универсальных ледоколов проекта 22220 — головной «Арктики» и серийных «Сибири» и «Урала». В общем шесть РИТМ‑200 и один реактор специального назначения. Все отгружено в соответствии со сроками в договорах.

ОКБМ — разработчик реакторной установки, ЗиО — изготовитель основного технологического оборудования, включая корпус реактора, компенсаторы давления, гидроемкости. Специалисты бюро передают нам внутрикорпусные устройства реактора, мы их устанавливаем на корпус, проводим контрольную сборку, все испытания.

— У РИТМ‑200 большое будущее. Ими ведь собираются оснащать не только ледоколы.

— Да, на базе технологии планируется строительство АЭС малой мощности. А тем временем у нас в проекте, тоже в сотрудничестве с ОКБМ им. Африкантова, выпуск РИТМ‑400 — для атомных ледоколов проекта «Лидер». Приступить к работе по нему планируем в 2020 году.

— В прошлом году вы начали изготовлять аппараты для производства сжиженного природного газа. Что это за оборудование?

— По договору с компанией «Ямал СПГ» наш завод поставит в поселок Сабетта шесть испарителей этана для комплекса сжижения природного газа производительностью до 1 млн т в год. Закончена навивка трубных пучков для пяти испарителей. Они однотипные, но разные по условиям эксплуатации — тепловой нагрузке, производительности, температуре и давлению. Шестой аппарат — емкость мгновенного испарения, в ней газ сжижается. Разрабатывалась под оборудование, которое делает ОКБМ, так что это детище двух предприятий холдинга «Атомэнергомаш». Линия по сжижению природного газа выстроена под новую, полностью российскую технологию, оборудование отечественное — 100%-я локализация. Раньше такую продукцию в стране не выпускали.

— А почему теперь решили выпускать?

— Во-первых, наша продукция дешевле. А во‑вторых, заказчик опасался, что из-за санкций приобретение такой аппаратуры за рубежом может быть затруднено, и вышел на «Атомэнергомаш» с предложением освоить новое производство. «ЗиО-Подольск» со cвоим большим опытом в изготовлении теплообменного оборудования для атомной отрасли к этой истории подключился. Первый теплообменник должен быть отгружен уже в июне.

Котлы с перспективой

— Недавно ЗиО подключился и к другому общероссийскому проекту. Вы участвуете в строительстве пяти заводов по термической переработке отходов в энергию: четырех в Подмосковье и одного в Казани. Это для вас новый бизнес?

— Бизнес — да, новый. Но с точки зрения производства это наша компетенция: многие ТЭЦ в России оснащены котлами «ЗиО-Подольска». Правда, для мусороперерабатывающих заводов, которые будут использовать технологию японско-швейцарской компании Hitachi Zosen Inova, мы единственные в России применили ноу-хау. На элементы поверхностей нагрева, газоплотные панели, наносится жаростойкий сплав на основе никеля.

Для увеличения срока эксплуатации котла, в котором сжигают отходы, нужно, чтобы его поверхности были устойчивы к коррозионному разрушению при высокой температуре. Наши специалисты подобрали, закупили и освоили оборудование, чтобы выполнить тонкую, до 2,5 мм, наплавку с минимальным перемешиванием основного и наплавочного материалов. Понадобилось проработать процедуры не только подготовки изделий к наплавке, но и контроля, аттестации сварки, сформировать требования к сварочным материалам, обеспечить безопасные условия труда для сварщиков, сформировать нормативную документацию.

— Что в проекте швейцарское, а что российское?

— Мы работаем в команде со специалистами Hitachi Zosen Inova. Компания — генеральный инженер, консультант. Курирует весь процесс от проектирования до монтажа. Нам предоставили базовый проект с расчетами, количеством теплообменных труб, геометрией пучков, размерами топки, габаритами котла и т. д., на этом мы делаем детальный проект. Все котельное оборудование изготавливается с применением в основном российских материалов и комплектующих. Сотрудники ЗиО обеспечивают производство паровых котлов типа П‑152, конструкторскую разработку и подготовку рабочей документации.

— На сжигание будет поступать отсортированный мусор?

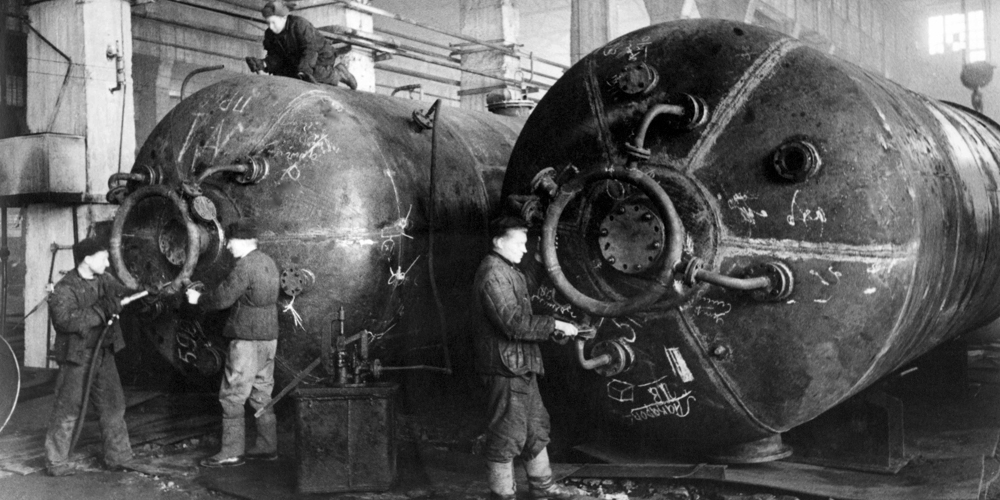

— Да. На выходе получается электрои тепловая энергия, она поступает в электрои теплосети. К монтажу оборудования первого завода планируем приступить уже в июне. В ближайшей перспективе помимо этих пяти заводов строительство еще двух.

Габариты увеличиваются

— Что еще производит завод?

— Мы приступили к изготовлению теплообменного оборудования для АЭС с тихоходной турбиной по французской технологии Arabelle. Это основное оборудование машинного зала: сепараторы-пароперегреватели, подогреватели высокого давления, подогреватели низкого давления, конденсационная установка. Фактически мы открываем новое производство. Сумма заказов на сегодня — 43 млрд рублей. Пока в планах 11 комплектов для блоков, которые «Росатом» строит в Турции, Венгрии, Финляндии и других странах. Разрабатывает техническую документацию департамент оборудования атомного машиностроения «ЗиО-Подольска». Нам нем же авторский надзор за изготовлением и шефмонтаж на площадке. Все оборудование — по лицензии Alstom. Задача очень интересная, но и сложная: продукция уникальная, крупногабаритная, тяжелая. Для доставки от завода до порта в Бронницах нужно выстроить новую транспортную логистику.

— То есть это оборудование еще больше, чем парогенераторы и теплообменники?

— Длина парогенератора — 11,5 м, максимальный диаметр — 4 м, вес — около 360 т. Их везут по железной дороге. Новое оборудование уже 13 м длиной, ширина — до 5,5 м. То есть железнодорожный транспорт нам однозначно не подходит. Сейчас с властями Москвы и области разрабатываем комбинированный автомобильно-водный маршрут. Автотранспортом будем доставлять нашу продукцию до Бронниц, а там перегружать на баржи.

Есть работа для профессионалов

— У вас столько масштабных планов. А кадров на все эти проекты хватит?

— Производство растет, к 2022 году планируем удвоить показатель по выручке. К этому времени нам понадобится больше 1 тыс. новых сотрудников. К тем 3,6 тыс., что есть сейчас.

— И где будете искать?

— Набор уже начали — за последний квартал более сотни рабочих. Ищем и в регионах, и через кадровые агентства, и сами. В Подольске запустили рекламу. Хотя завод здесь и так все знают, по уровню средней зарплаты мы на третьем месте среди городских предприятий. Наши эйчары развернули кампанию по привлечению молодых специалистов, ориентированную на студентов вузов и колледжей, а также школьников. Предлагают производственную практику, проводят экскурсии по предприятию.

— А ваши дети были на заводе?

— У меня два сына, 14 и 6 лет. 29 апреля мы записывали видеопоздравление к 9 Мая, и дети сотрудников помогали. А потом я ребят повел на экскурсию. Старший уже бывал здесь, а младший пришел в восторг, особенно ему понравились цеха, где краны большие ездят, сварка идет. Хотел бы я, чтобы мои дети работали на заводе? Конечно.

Через 100 лет

— А каким вы хотели бы видеть «ЗиО-Подольск» через 100 лет?

— Во-первых, я хотел бы, чтобы завод был. Чтобы он сохранял традиции и прирастал новыми бизнесами. Во-вторых, чтобы к следующему столетию в отдел кадров стояла очередь желающих работать у нас — чтобы, как в лучших вузах, был конкурс. Ну и наконец, чтобы завод вошел в десятку лучших на планете. Хотя ЗиО и сегодня известен не только в России, но и за рубежом. Практически все атомные станции в мире, построенные по российскому дизайну, оснащены нашим оборудованием.

— А кто ваши прямые конкуренты?

— General Electric, Siemens, Alstom, Westinghouse.

— Вы бывали на их заводах? Они опережают российских машиностроителей?

— Скажу так: в части технологий и оборудования мы не отстаем. У них принцип организации производства другой. Большую часть операций передают аутсорсинговым компаниям, сами осуществляют сборку элементов, которые являются их ноу-хау. У нас же, если не брать заготовительное производство, практически все предприятия полного цикла.

— Производительность с подходом, как у конкурентов, выше?

— Конечно. И это наше направление для развития. Но при такой организации производства нам нужны надежные субпоставщики — пунктуальные и гарантирующие качество. Пока мы только в начале этого пути.

— Что вы желаете коллективу и заводу в юбилей?

— Заводу — процветания и развития. Чтобы он и впредь занимал лидирующие позиции в машиностроительной отрасли. А людям желаю продолжать трудовые традиции, изготавливать продукцию только высокого качества, повышать профессиональный уровень, делать открытия в научно-практической деятельности, находить новые технические решения. И конечно, счастья, добра и благополучия.

Семнадцать мгновений «ЗиО-Подольска»

«ЗиО-Подольск» отмечает юбилей. В мае 1919 года в его цехах отремонтировали первый паровоз, а сейчас завод — ведущий производитель оборудования для атомной и тепловой энергетики, судостроения, нефтегаза. Мы выбрали 17 мгновений из 100-летней истории предприятия.

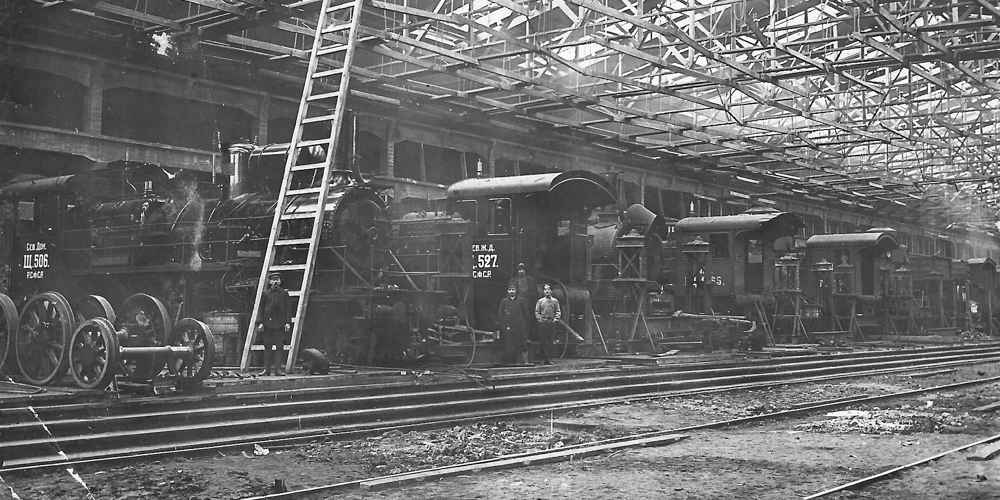

1919 год. 2 мая на ремонт поставлены первые пять паровозов — этот день считается датой основания завода. Тогда он назывался «Пароремонт».

1931 год. Завод преобразован в крекинг-электровозостроительный. В рекордные сроки, три месяца и 25 дней, выпущен первый советский крекинг-аппарат для нефтехимической промышленности.

1936 год. По инициативе рабочих завод переименовали и присвоили ему имя наркома тяжелой промышленности — Подольский машиностроительный завод им. Орджоникидзе, или ЗиО.

1941 год. Снова переименование: постановлением Госкомитета обороны на базе ЗиО создан завод № 125 и передан в ведение Наркомата авиационной промышленности.

1945 год. Предприятию вернули прежнее название — Подольский машиностроительный завод им. Орджоникидзе.

1946 год. При ЗиО организовано особое конструкторское бюро (сейчас — ОКБ «Гидропресс»). На предприятии началась эра атомного машиностроения.

1955 год. Сделан первый прямоточный котел 68СП с промежуточным перегревом пара.

1968 год. Началось изготовление ядерных паропроизводящих установок с жидкометаллическим теплоносителем типа БМ‑40А для подлодок проекта 705, по классификации НАТО — «Альфа».

1980 год. Пущен первый блок-тысячник с водо-водяным реактором ВВЭР — блок № 5 Нововоронежской АЭС. Завод поставил для него парогенераторы и другое оборудование.

1993 год. Произведен не имеющий аналогов в мире колесный плавающий вездеход «Синяя птица» для поиска вернувшихся космических аппаратов, космических кораблей и их экипажей.

1996 год. Поставлен первый отечественный котел-утилизатор для парогазовой установки мощностью 450 МВт на Северо-Западную ТЭЦ.

2000 год. Завод получил название «Машиностроительный завод «ЗиО-Подольск».

2008 год. Решена сложная технологическая задача — штамповка крышки для быстрого реактора БН‑800 в цехе № 5.

2013 год. Завод стал ответственным за развитие теплового бизнеса «Атомэнергомаша».

2016 год. Изготовлено основное оборудование реакторной установки РИТМ‑200 для головного атомного ледокола проекта 22220 «Арктика».

2017 год. Началось изготовление паровых котлов для заводов по термической переработке отходов в энергию.

2018 год. «ЗиО-Подольск» получил статус «Предприятие — лидер ПСР».

МИХАИЛ БУЛГАКОВ О ЗАВОДЕ

«За городом, за линией железной дороги раскинулась группа деревянных бараков и красно-кирпичных корпусов, к которым идет подъездная ветка от главной линии. По этой ветке подходят больные паровозы в огромный, крытый стеклом корпус. Расхлябанные больные паровозы в этом высоком корпусе поднимают домкратами, осматривают, ощупывают и, передвигая по определенным путям, постепенно начинают «раздевать», снимая с них все изношенное, испорченное, требующее починки. В окружающих цехах, в кузнице, в паровозно-разборном, в котельном в это время кипит работа. Там гремят молоты и пышут жаром печи. Там куют, сваривают, там работают всякие режущие станки. Оттуда выходят блестящие, заново отделанные детали паровоза. И далее оголенный паровоз начинают ими одевать. Из корпуса он выходит здоровым…

«Детище революции». Так называют «Пароремонт». И надо сказать, что это, может быть, единственный завод, заслуживающий этого названия. Весь он, до последнего винта, оборудован в революционное время. На теперешней территории завода были только голые стены неоконченного постройкой частного кабельного завода Шамшина и Вишнякова. ВСНХ, в ведении которого «Пароремонт» находился с 1918 года, собирал с закрывающихся военных заводов оборудование, пока совершенно не наладил «Ремонт». Штат рабочих был доведен до 800 человек, и, постепенно развиваясь, завод начал выпускать к началу 1922 года по 15 паровозов в месяц».

Из статьи Михаила Булгакова «Там, где лечат паровозы», которая вышла в «Рабочей газете» 15 августа 1922 года